Introduction Les céramiques font partie des tout premiers matériaux découvert e

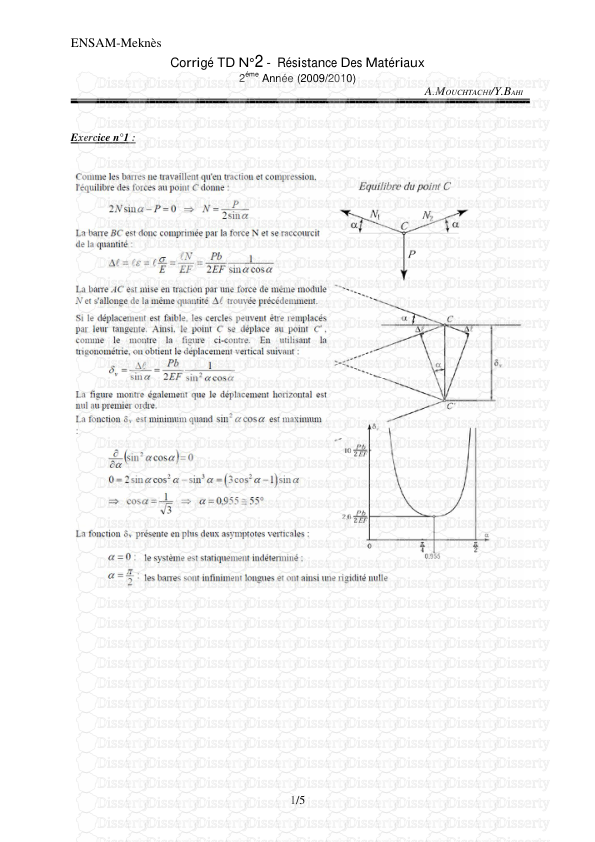

Introduction Les céramiques font partie des tout premiers matériaux découvert et utilisé par l’homme, tel que celles-ci désignent tout objet fabriqué en argile cuite, cet art apparait pour la première fois en extrême orient vers le 10emme siècle, essentiellement basée sur du modelage pour ensuite subir une évolution soudaine pendant l’antiquité. Quand a l’art des potiers celui-ci apparait premièrement en Italie au 17emme siècle, la céramique quand a elle se repend dans la majorité des foyers et est de plus en plus utilisées vers le 20eme siècle, utilisé majoritairement par les grecs, elle est à ce jour le matériau le plus répandu et le plus utilisé dans les arts de table ou de construction. La céramique est majoritairement présente en industrie automobile, électronique, technologie médicale, énergie et environnement, et en générale en ingénierie en équipements et génie mécanique, de part ses nombreuses propriétés elle représente un atout majeur et fleurissant. I. PRESENTATION DE LA CERAMIQUE 1. Définition des céramiques Les céramiques sont des matériaux minéraux solides ni métalliques, ni polymériques et inorganiques à liaisons iono-covalentes, sont à base de terre cuite à haute température. Le terme « Céramique » désigne aussi la technique qui permet de confectionner des objets en argile cuite tel que celle-ci est le premier « art du feu » à être apparut bien avant la métallurgie et le travail du verre. Les objets en céramique, sont réalisé par solidification a haute température d’une pate humide plastique (verres minéraux) ou par frittage d’une poudre sèche. Figure 1 : Images représentatives de la mise en forme d’une argile avant séchage. 2. Procédé d’obtention des céramiques Au départ la céramique est sous forme de poudre a grains fins lié avec un liant ou plus communément de l’eau. La mise en forme s’effectue par façonnage d’une pate plastique (ex : mélange argile et eau) ou par coulage d’une barbotine dans un moule en plâtre puis déshydratée ou séchée avant d’être cuite à très haute température. 3. Propriétés des céramiques Les propriétés spécifiques des pièces céramiques dépendent en grande partie des propriétés des matières premières utilisées pour les concevoir. Elles représentent plusieurs propriétés tel que : Résistance a la flexion. Biocompatibilité. Résistance chimique. Densité et rigidité (Module de Young). Résistance a la compression. Isolation électrique. Rigidité diélectrique. Dureté. Résistance a la corrosion. Résistance a la température. Résistance aux chocs et fluctuations thermique. Résistance a l’usure. Dilatation thermique. Isolation thermique. 4. Types de céramique a) Céramiques traditionnelles (aluminosilicates) Ce sont des céramiques naturelles (argile, quartz, kaolin…) et généralement mise en œuvre par coulée d’une barbotine dans un moule puis cuite à haute température, elles sont majoritairement utilisées dans de nombreux secteurs d’activités tels que les matériaux de construction (briques, tuiles), les sanitaires, le revêtement (carrelage, faïence). Elles sont fabriquées à partir de matières premières minérales à base de silice naturelles. Il existe plusieurs sortes de céramiques traditionnelles qui sont : o La poterie ou terre cuite sont les plus anciennes céramiques découverte, de couleur rouge, orangé ou brune due à la présence d’oxyde de fer dans la pate qui est cuite à une température variant de 850° à 1000°. Figure 2 : Image représentant une poterie. o La faïence, une poterie fragile composée de calcaire, sable et d’argile elle se présente généralement avec une couleur blanche, les pièces en faïence sont cuites a des températures avoisinant les 1000°. Figure 3 : Exemples de faïence utilisée dans l’art de table. o Les émaux, sont une sorte de terre cuite de même que la faïence, sont appropriés pour les travaux de réfection dans la salle de bain. Figure 4 : Vase en émaux. o Les produits réfractaires, sont à base d’argile réfractaire, de kaolin (ce sont des argiles blanches friables et réfractaires) et de chamottes (une terre lisse composée d’argile brute cuite, broyée et tamisée). Figure 5 : Image représentative de briques réfractaire. o Le gré, une poterie composée d’argile et de sable fin, cuite a 1200°, caractérisé par une très grande dureté, résistance aux produits chimiques et aux agressions climatiques. Figure 6 : Image d’une roche en grés naturel. o La porcelaine, une céramique fine, fragile et translucide obtenue par une barbotine coulée dans un moule puis cuite a 1200°. Figure 7 : Image d’une assiette en porcelaine fine. b) Céramiques techniques Ce sont des céramiques modernes synthétiques à hautes performances, c’est aussi connu comme étant une technique permettant le développement des céramiques a propriétés physiques particulières, cette sorte de matériau se présente sous forme d’oxydes (l’alumine Al2O3, le dioxyde de zirconium ZrO2), des non oxydes tel que les céramiques ultra réfractaires (carbures, nitrures, céramiques renforcées, magnésium) ou encore des céramiques composites. Figure 8 : Image de céramiques techniques. Propriétés des Céramiques techniques Propriétés mécaniques : Dureté, Résistance à l’usure, Résistance mécanique. Propriétés thermiques : Réfractarité, isolation thermique, conductivité thermique. Propriétés chimiques : Résistance à la corrosion, compatibilité biologique, absorption. Propriétés électriques : Isolation électrique, conductivité électrique, magnétique, diélectrique. Procédé d’obtention des céramiques techniques : Tout d’abord sous forme de poudre, les céramiques techniques sont mises en forme par pressage, extrusion, injection, coulage et bien d’autres techniques de façonnage, tout dépend de la forme souhaitée, du degré d’humidité des poudres, ou de la nature du matériau. II. PROCÉDÉ DE FABRICATION DES CARREAUX CÉRAMIQUES Le procédé céramique adopté pour la fabrication des carreaux comporte plusieurs étapes allant du choix de la matière première à la validation du produit fini. Son optimisation impose la maitrise des paramètres propre à chaque étape du processus : le choix de matière première de bonne pureté, le contrôle de la mise en forme et l’adoption d’un cycle de cuisson en relation avec la qualité souhaitée pour le produit fini. 1. La préparation de la mase La première opération dans la chaîne de production des carreaux céramiques est la préparation de la masse. Autrement dit, c’est là où se fait le mélange des différentes matières premières pour former ce qu’on appelle « le support d’argile » : tesson ou biscuit. La préparation de la masse est dictée par une formule émanant du laboratoire de recherche, précisant l'apport exact de chacune des inputs pour avoir la pâte voulue. Les matières premières les plus souvent utilisées sont l'argile, le sable, le feldspath. Toujours dans l'étape de préparation de la masse, on procède à un séchage par atomisation de la barbotine. La masse obtenue subit un contrôle de densité et d'humidité avant d'être stockée dans des silos, au moins 24 heures afin d'assurer son homogénéité. Au terme de cette phase de production la poudre présente un pourcentage en eau de 4 à 7%. 2. Le pressage L'opération subséquente à la préparation de la masse est le pressage. La poudre est versée dans un moule où elle est pressée soit l'aide de presses soit hydrauliques. C'est dans cette étape du cycle de production que le carreau prend forme par façonnage et compactage de la masse. La poudre présente alors un taux d'humidité compris entre 4 et 7%, subit une pression autour de 200 bars. Une fois le carreau pressé, il est acheminé vers un séchoir afin de réduire l'humidité. 3. L’émaillage Dans cette étape on ajoute premièrement une couche mince de l'engobe sur la pièce de céramique pour modifier la couche de base aux propriétés spécifiques réagissant avec l'émail, le carreau passe directement à la ligne d'émaillage où l'émail et le biscuit sont cuits ensemble, ce qui se fait actuellement pour le carreau de sol ; à la différence de la bi cuisson où les carreaux subissent une première cuisson avant de passer à la ligne d'émaillage. Pour l'étape émaillage, on peut parler de la phase esthétique où le carreau revêt une couche d'émail qui lui confère son attraction grâce à des décorations diverses. Il existe le procédé basé sur l'émaillage du carreau grâce à des écrans sérigraphiques qui permettent d'appliquer des dessins particuliers sur la surface du carreau à émailler et le dernier en date le rotocolor qui a recours plutôt à une roue rotative qui est reprend le schéma voulu. 4. La cuisson Afin de donner au carreau son aspect final en réalisant un certain nombre de transformations physico-chimiques (vitrification, dureté). On procède alors à une cuisson du carreau. En effet, les wagons où sont chargés les carreaux à la sortie de la ligne d'émaillage sont transportés vers l'entrée du four de cuisson à température 1020- 1040 °C environ 45 minutes de temps. Cette phase est assez délicate et demande une maîtrise du cycle de cuisson pour avoir un produit fini qui répond aux exigences de qualité. 5. La décoration Dans cette étape on fait un dessin coloré sur la pièce de céramique en le faisant passer par une imprimante spéciale (chaque machine imprime un seule colorie). 6. Le triage Cette phase, la dernière, est d'une égale importance avec les autres phases, jugeant la rigueur qu'on a montré tout au long du processus de fabrication afin d'obtenir un carreau de qualité. Le carreau en uploads/s3/ fabrication-des-carreaux-ceramiques.pdf

Documents similaires

-

43

-

0

-

0

Licence et utilisation

Gratuit pour un usage personnel Attribution requise- Détails

- Publié le Mai 24, 2021

- Catégorie Creative Arts / Ar...

- Langue French

- Taille du fichier 0.6944MB