Page | I Table des matières Table des matières.................................

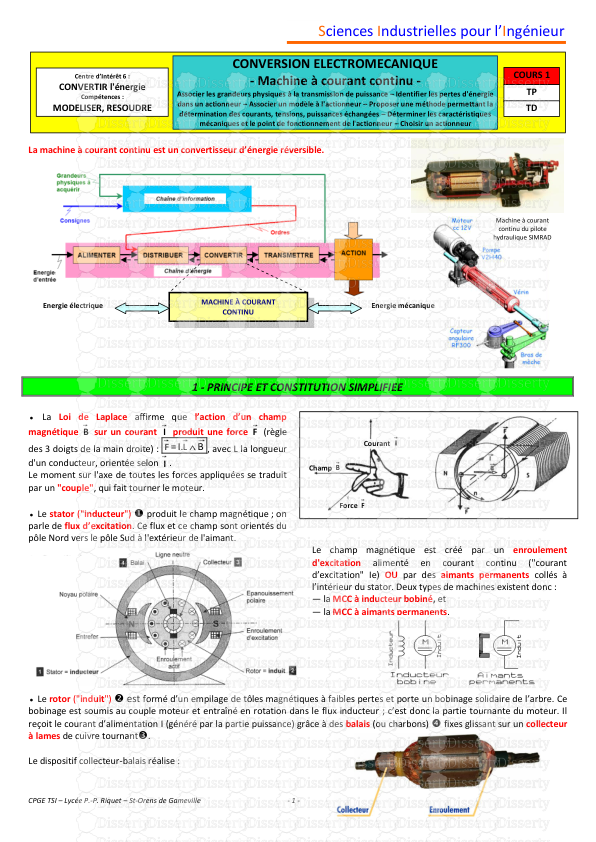

Page | I Table des matières Table des matières.......................................................................................................I Liste des figures.............................................................................................................IV Liste des tableaux.....................................................................................................VI Glossaire...................................................................................................................VII Introduction générale.................................................................................................1 Chapitre I : Présentation du cadre général du projet..............................................3 Introduction...................................................................................3 I Présentation de l’organisme d’accueil.............................................3 I.1. Présentation générale du groupe Unilever..........................................................................3 I.2. Présentation d’Unilever Tunisie..........................................................................................5 I.2.1. Organisation....................................................................................................................6 I.2.2. Les différents services....................................................................................................6 I.2.3. Les produits fabriqués.....................................................................................................7 I.2.4. Les produits importés......................................................................................................7 I.2.5. Organigramme................................................................................................................8 II Présentation du projet et planification............................................8 II.1. Contexte du projet...............................................................................................................8 II.2. Charte du projet..................................................................................................................8 II.3. Planification du projet..........................................................................................................9 III Présentation des unités de production...........................................10 III.1. Description du processus de fabrication de la poudre détergente....................................11 III.1.1. Phase de préparation des matières premières (Raw Materials Handling)................11 III.1.2. Phase de malaxage et préparation du slurry (Slurry Making)...................................11 III.1.3. Phase de soufflage et pulvérisation (Slurry Drying)..................................................11 III.1.4. Phase de dosage et mélange des additifs (Powder Handling)..................................11 III.1.5. Phase de conditionnement (Packing)........................................................................12 III.2. Description du processus de fabrication du shampooing..................................................13 III.2.1. Description du de la ligne MASTERFIL.....................................................................13 III.2.2. Description de la ligne Corniani................................................................................16 III.2.3. Description de la ligne HASSIA-KLOCKNER............................................................17 Conclusion...................................................................................18 Chapitre II : Synthèse bibliographique & Méthodologie du projet......................19 Introduction.................................................................................19 I World Class Manufacturing (WCM).................................................19 I.1. Principes, outils et étapes de l’approche WCM.................................................................20 I.1.1. Les sept principes de la WCM......................................................................................20 I.1.2. Les sept outils de la WCM............................................................................................22 I.1.3. Les sept étapes de la WCM..........................................................................................24 I.2. Les dix piliers techniques..................................................................................................25 I.3. Les dix piliers managériaux..............................................................................................26 II Autonomous Maintenance (AM) ou Maintenance autonome..................27 II.1. Objectifs principaux...........................................................................................................27 II.2. Les indicateurs de suivi.....................................................................................................28 II.3. Les 7 étapes de la Maintenance Autonome......................................................................28 II.3.1. Etape 0 désignée par « Activités préliminaires »......................................................29 II.3.2. Etape 1 désignée par « Nettoyage initial »................................................................29 II.3.3. Etape 2 désignée par « Contremesures par rapport aux sources de contamination »29 II.3.4. Etape 3 désignée par « Création des standards CILR »...........................................29 II.3.5. Etape 4 désignée par « Inspection générale de la machine »..................................30 II.3.6. Etape 5 désignée par « Inspection générale du processus »...................................30 II.3.7. Etape 6 désignée par « Standardisation »................................................................31 II.3.8. Etape 7 désignée par « Management autonome entièrement implémenté »............31 III Outils de contrôle utilisés...........................................................31 III.1. Analyse de capabilité........................................................................................................31 III.1.1. Généralités et définitions...........................................................................................32 III.1.2. Démarche suivie.......................................................................................................34 Conclusion...................................................................................35 Chapitre III : Elaboration du travail.........................................................................36 Introduction.................................................................................36 I Etape 0 désignée par « Activités préliminaires »...............................36 I.1. Détermination de la machine/ligne pilote..........................................................................36 I.2. Mesures de sécurité..........................................................................................................39 I.3. Système de Tagging.........................................................................................................41 II Etape 1 désignée par « Nettoyage initial »......................................42 II.1. Identification des problèmes.............................................................................................42 II.1.1. Problème 1................................................................................................................43 II.1.2. Problème 2................................................................................................................44 III Etape 2 désignée par « Contremesures par rapport aux sources de contamination » 45 III.1. 1er Problème (Fuites au niveau des pistons d’aspiration de la machine Masterfil)............45 III.1.1. Vérification et analyse des causes racines...............................................................45 III.1.2. Solutions proposées..................................................................................................47 III.2. 2ème Problème (Coincement des bouchons)...................................................................48 Page | III III.2.1. Vérification et analyse des causes racines...............................................................48 III.2.2. Solutions proposées..................................................................................................63 IV Etape 3 désignée par « Création des standards CILR »........................66 V Estimation et chiffrage des gains..................................................68 V.1. 1er problème traité.............................................................................................................69 V.1.1. Réduction du temps de nettoyage............................................................................69 V.1.2. Elimination des temps de la maintenance corrective................................................70 V.2. 2ème problème traité...........................................................................................................72 Conclusion...................................................................................74 Conclusion et perspectives...........................................................................................75 Références Bibliographiques........................................................................................77 Liste des figures Figure 1 - Répartition du chiffre d'affaire global de Unilever de 2005 à 2016 par catégorie de produits (en billion d’euro)...................................................................................................................................4 Figure 2 - Catégorie des produits Unilever.............................................................................................5 Figure 3 - Plan du site d'Unilever-Mégrine.............................................................................................6 Figure 4 - Produits Omo & Sunsilk........................................................................................................7 Figure 5 - Organigramme de Unilever Tunisie.......................................................................................8 Figure 6 - Planning du projet sur MS Project.......................................................................................10 Figure 7 - Plan du site d'Unilever Mégrine...........................................................................................10 Figure 8 - Etapes de production de la poudre.......................................................................................11 Figure 9 - Processus de fabrication de la ligne MASTERFIL...............................................................14 Figure 10 - Processus de fabrication de la ligne CORNIANI...............................................................16 Figure 11 - Représentation de la WCM................................................................................................19 Figure 12 - Les 7 étapes........................................................................................................................24 Figure 13 - Les 10 piliers managériaux et leurs sous-thèmes...............................................................27 Figure 14 - KPIs & KAIs......................................................................................................................28 Figure 15 - Les 7 étapes de l'AM..........................................................................................................28 Figure 16 - Démarche suivie pour l'analyse de capabilité.....................................................................34 Figure 17 - Fiche de suivi des opérations AM......................................................................................36 Figure 18 - Classification des lignes.....................................................................................................39 Figure 19 - Machine Risk Assessment.................................................................................................40 Figure 20 - Type de TAGS...................................................................................................................41 Figure 21 - Classification des problèmes suivant le coefficient Priorité x Occurrence.........................43 Figure 22 - Fuites au niveau des pistons d'aspiration de la machine Masterfil......................................43 Figure 23 - Coincement des bouchons dans la machine Tolke.............................................................44 Figure 24 - Etat des joints.....................................................................................................................46 Figure 25 - Test de normalité des dimensions du 1er lot......................................................................50 Figure 26 - Identification de la loi individuelle....................................................................................50 Figure 27 - Transformation de Johnson pour l'axe mineur interne........................................................51 Figure 28 - Histogrammes de capabilité pour l’axe majeur externe et interne du 1er lot......................51 Figure 29 - Histogrammes de capabilité pour l’axe mineur externe et interne du 1er lot......................52 Figure 30 - Test de normalité des dimensions du 2ème lot...................................................................54 Figure 31 – Identification de la loi individuelle pour les 4 dimensions du 2ème lot.............................55 Figure 32 - Transformation de Johnson pour les 4 dimensions.............................................................56 Figure 33 - Histogramme de capabilité pour chaque axe du 2ème lot..................................................57 Figure 34 - Palettes cassées et élévateur...............................................................................................60 Figure 35 - Résultat de l'essai de chute.................................................................................................60 Figure 36 - Passage des bouchons dans le processus............................................................................60 Figure 37 - Histogrammes de changement de dimensions pour chaque axe.........................................61 Figure 38 - Histogrammes de changement de dimensions pour chaque axe.........................................62 Figure 39 - Image 3D du gabarit de contrôle........................................................................................64 Figure 40 - Mise en plan 2D du gabarit de contrôle..............................................................................65 Figure 41 - Bon de commande..............................................................................................................65 Figure 42 - Eléments du calendrier AM...............................................................................................66 Figure 43 - Masterfil CILR Map..........................................................................................................67 Figure 44 - Pago CILR Map.................................................................................................................67 Figure 45 - Tolke CILR Map................................................................................................................68 Liste des tableaux Tableau 1 - Charte du projet...................................................................................................................9 Tableau 2 - Cadence des machines SVBxx selon les SKU...................................................................12 Tableau 3 - Cadence de la machine SENZANI selon les SKU.............................................................13 Tableau 4 - Vitesse d’exécution par machine et par SKU (Ligne MASTERFIL).................................15 Tableau 5 - Vitesse d’exécution par machine et par SKU (Ligne CORNIANI)....................................17 Tableau 6 - Vitesse d’exécution par machine et par SKU (Ligne HASSIA-KLOCKNER)..................18 Tableau 7 - Répartition des coûts fixes de la production......................................................................38 Tableau 8 - Matrice des coûts et Pareto................................................................................................38 Tableau 9 - Valeurs initiales des KPIs..................................................................................................42 Tableau 10 - Analyse QQOQCP du 1er problème................................................................................43 Tableau 11 - Analyse QQOQCP du 2ème problème............................................................................44 Tableau 12 - Causes racines possibles et vérification...........................................................................45 Tableau 13 - Analyse 5 pourquoi..........................................................................................................47 Tableau 14 - Solutions proposées.........................................................................................................47 Tableau 15 - Causes racines possibles et vérification...........................................................................48 Tableau 16 - Analyse 5 pourquoi..........................................................................................................48 Tableau 17 - Cahier de charge des bouchons........................................................................................49 Tableau 18 - Résultats du 1er lot..........................................................................................................52 Tableau 19 - Résultats du 2ème lot.......................................................................................................58 Tableau 20 - Valeurs de la moyenne et de l'écart type avant et après l'injection dans le processus......61 Tableau 21 - Valeurs de la moyenne et de l'écart type avant et après l'injection dans le processus......63 Tableau 22 - Solutions proposées.........................................................................................................64 Tableau 23 - Temps et fréquence de nettoyage.....................................................................................69 Tableau 24 - Nettoyage : Comparaison Avant/Après de la durée et des pertes & Gain estimé.............70 Tableau 25 - Temps et fréquence des opérations de maintenance........................................................70 Tableau 26 - Durées actuelles par an des opérations de maintenance corrective et préventive.............71 Tableau 27 – Durées par an de changement des composants durant les révisions programmées estimées après le retour aux conditions standards.................................................................................71 Tableau 28 - Changement des composants : Comparaison Avant/Après de la durée et des pertes & Gain estimé...........................................................................................................................................72 Tableau 29 - Pertes au niveau des bouchons.........................................................................................72 Tableau 30 - Capabilité actuelle vs Capabilité estimée.........................................................................73 Glossaire AA Autonomous Activities Activités Autonomes AM Autonomous Maintenance Maintenance Autonome BC Basic Conditions Conditions basiques BD Breakdown Panne CD Cost Deployment Déploiement des coûts CILR Cleaning - Inspection - Lubrication - Re-tightening Nettoyage - Inspection - Lubrification - Resserrage CS Customer Services Services Clients EEM Early Equipement Management Gestion précoce des équipements EPM Early Product Management Gestion précoce des produits EWO Emergency Work Order Ordre de Travail Urgent FI Focused Improvement Amélioration ciblée HERCA Human Error Root Cause Analysis HTA Hard to Access IPS Ideal Production System Système de Production Idéal KAI Key Activity Indicator Indicateur Clé d'Activité (ICA) KPI Key Performance Indicator Indicateur Clé de Performance (ICP) LOTO Lock Out / Tag Out Verrouiller / Etiqueter (Procédure sur les équipements) LSL Lower Specification Limit Limite de Spécification Inférieure (LSI) OEE Overall Equipment Effectiveness Taux de Rendement Global (TRG) OPL One Point Lesson Leçon Ponctuelle PD People Development Développement personnel PDCA Plan Do Check Act Roue de Deming PM Professional Maintenance Maintenance Professionnelle QC Quality Control Contrôle de la qualité QK Quick Kaizen QM Quality Management Gestion de la qualité RM Raw Materials Matières Premières (MP) SHE Safety, Health , Environment Hygiène, Sécurité, Environnement (HSE) SK Standard Kaizen SKU Stock-Keeping Unit Unité de Gestion des Stocks (UGS) SOC Source of Contamination Source de Contamination SOP Standard Operation Procedure Procédure Opérationnelle Normalisée (PON) TPM Total Productive Maintenance Maintenance Productive Totale TQM Total Quality Management Contrôle total de la qualité TWTTP The Way To Teach People USL Upper Specification Limit Limite de Spécification Supérieure (LSS) VSM Value Stream Mapping Cartographie des chaînes de valeur WCM World Class Manufacturing Production d'excellence WO Workplace Organisation Organisation de l'espace de travail 5W+1H Analysis QQOQCCP 5G principles Méthode 5G uploads/Industriel/ rapport-yassin.pdf

Documents similaires

-

71

-

0

-

0

Licence et utilisation

Gratuit pour un usage personnel Attribution requise- Détails

- Publié le Oct 20, 2022

- Catégorie Industry / Industr...

- Langue French

- Taille du fichier 1.8182MB