page 1/38 AGREGATION D'INFORMATIQUE – Session de 1999 ----------- Admissibilité

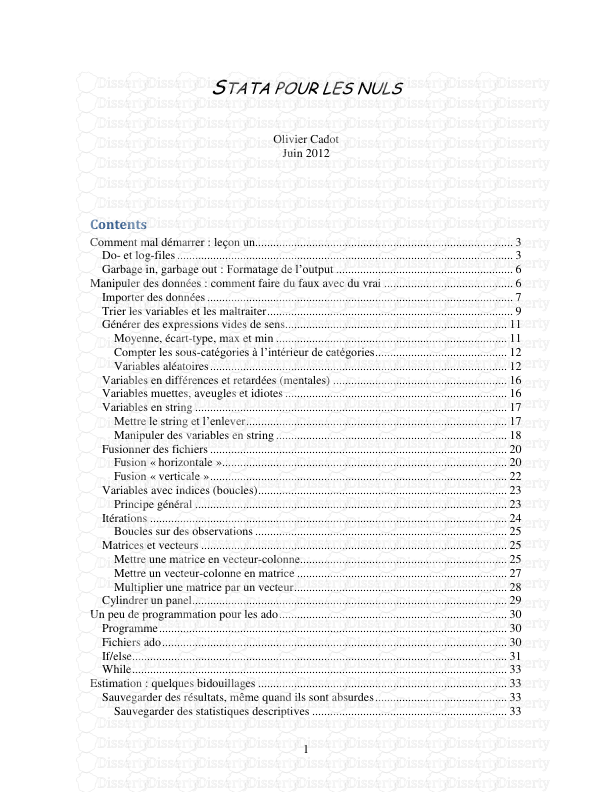

page 1/38 AGREGATION D'INFORMATIQUE – Session de 1999 ----------- Admissibilité Epreuve d'application Option : Informatique des systèmes industriels ----------- AUTOMATISATION DE LA CONDUITE D’UNE LIGNE DE PRODUCTION DE PRODUITS COSMETIQUES A/ PRESENTATION Introduction L’étude porte sur l’automatisation de la conduite d’une ligne de fabrication, de conditionnement et de palettisation de produits cosmétiques. Cette ligne, représentée figure 1, comporte : - 4 unités de production : ♦ une unité de fabrication : elle permet la fabrication de produits cosmétiques, ♦ une unité de conditionnement : elle permet d’injecter ces produits dans des récipients, de les fermer et de les étiqueter, ♦ une unité d’encaissage : elle permet de regrouper les récipients et de les placer dans des cartons, ♦ une unité de palettisation : elle permet d’empiler les cartons pleins sur des palettes. API_Encaissage API_ Palettisation Palettes empilées Flacons pleins Cartons vides Cartons pleins Unité de regroupement et d’encaissage Unité de palettisation Convoyeur d’arrivée des flacons Zone de regroupement Transfert Zone d’encaissage Convoyeur d’évacuation des cartons pleins Convoyeur d’arrivée des cartons vides Magasin de palettes Convoyeur d ’arrivée des palettes vides Convoyeur d’arrivée des cartons pleins Bras manipulateur Magasin d’intercalaires Table élévatrice Evacuation des palettes pleines X Magasin préhenseurs Intercalaires Ethernet Calculateur Industriel API_ Conditionnement Sous-système de suivi de production Sous-système de supervision Réseau Local industriel Bouchons Ingrédients Eau Air comprimé Energie électrique Poste de dosage et de remplissage Poste de bouchage Poste d’étiquetage Flacons bouchés Produit fini Flacons vides Etiquettes Flacons vides Flacons pleins Flacons étiquetés Sous-système de commande locale Unité de fabrication Unité de conditionnement Figure 1 - Ligne de production de produits cosmétiques Circuit de chauffage/refroidissement Réseau eau froide Rejet eau Résistante chauffante Tuyau d’évacuation Réseau eau chaude Turbine Mélangeur Capteur Pression Sonde de température page 2/38 page 3/38 - et d’un système informatique réparti de conduite. Celui-ci est composé de trois sous-systèmes : ♦ un sous-système de suivi de la production, ♦ un sous-système de supervision, ♦ un sous-système de commande locale. Le sous-système de suivi de la production est implanté sur une station de travail, le sous-système de supervision est implanté sur un micro-ordinateur, alors que le sous-système de commande locale est implanté sur une architecture répartie constituée d’un calculateur industriel pour la commande de l’unité de fabrication et de trois automates programmables pour la commande des autres unités, interconnectés par un réseau local industriel. Le sous-système de supervision est connecté, d’une part, au sous-système de suivi de production par un réseau local Ethernet, et d’autre part, au sous-système de commande locale par le réseau local industriel. Le problème posé porte sur l’étude de la commande de l’unité de f abrication, de la commande de l’unité de palettisation et de la gestion des communications entre sous-systèmes. 1. Présentation générale 1.1 Unité de fabrication L’unité de fabrication assure la production de 3 types de produits cosmétiques : liquide (lait à usage cosmétique), semi-visqueux (crème à usage cosmétique), visqueux (gel). Le principe de fabrication consiste à faire une émulsion des produits à l’aide d’une turbine à haute vitesse suivie d’un malaxage à basse vitesse à l’aide d’un mélangeur lent, à une température et à une pression constantes. Le chargement des ingrédients dans la cuve et l’ouverture/fermeture de la cuve se font manuellement. Une fois la fabrication terminée, le produit résultant est refroidi puis évacué dans une conduite vers la doseuse de l’unité de conditionnement. Remarque : Une description complète est fournie au paragraphe §2. 1.2 Unité de conditionnement Le produit est conditionné en flacons ou en pots selon son type. L’unité de conditionnement assure le remplissage, le bouchage et l’étiquetage de ces récipients. Le remplissage des récipients est réalisé, à froid, à l’aide d’une doseuse pneumatique. Le bouchage est réalisé par une visseuse à deux têtes (∅ 20 mm pour les flacons et ∅ 60 mm pour les pots). Une étiqueteuse dépose des étiquettes adhésives sur les récipients. page 4/38 Pour effectuer ce parcours, les récipients sont déposés sur un convoyeur qui les emmène vers la doseuse, puis vers la visseuse et enfin vers l’étiqueteuse. Par la suite, ils sont conduits par le même convoyeur vers une unité de regroupement et d’encaissage. 1.3 Unité de regroupement et d’encaissage Dans cette unité, les récipients pleins sont rassemblés dans une zone de regroupement. Un deuxième convoyeur, parallèle au premier, amène des cartons vides. Un système de positionnement assure la mise en place des cartons un à un dans une zone d’encaissage. Un dispositif de transfert horizontal, muni de préhenseurs à ventouses, permet la saisie des récipients (16 à la fois) et leur transfert dans le carton positionné préalablement dans la zone d’encaissage. Les cartons pleins sont conduits par le convoyeur vers l’unité de palettisation. 1.4 Unité de palettisation L’unité de palettisation assure la mise en place des cartons sur des palettes. Les cartons sont disposés sur cinq rangées, de huit cartons chacune (selon une disposition préétablie), séparées par des intercalaires. Les palettes vides sont stockées dans un magasin et libérées à la demande sur un convoyeur qui les amène vers une table élévatrice. Cette table assure le positionnement de la palette dans un même plan horizontal que le convoyeur d’arrivée des cartons pleins. Un bras manipulateur assure le transfert des cartons pleins et des intercalaires sur la palette à l’aide de deux préhenseurs appropriés. Le magasin des intercalaires, le magasin des préhenseurs, le convoyeur d’arrivée des cartons pleins sont situés sur le plan horizontal décrit par la trajectoire du bras manipulateur. Chaque fois qu’une rangée est terminée, la table élévatrice descend d’un cran pour assurer un chargement dans le même plan. Au bout de la cinquième rangée, la table élévatrice se retrouvant au même niveau que le convoyeur d’évacuation des palettes, transborde la palette vers ce dernier. Enfin, les palettes sont conduites vers la zone d’évacuation où le déchargement est assuré manuellement. Remarque : Une description complète est fournie au paragraphe §3. 1.5 Architecture du système informatique L’architecture proposée pour la conduite de la ligne de production (figure 1) comporte : page 5/38 − Une station de travail fonctionnant sous Unix supportant le sous-système de suivi de la production. Elle contient une base de données regroupant : ♦ les informations concernant les différentes recettes de fabrication, ♦ les plans journaliers de production établis par les services de planification, ♦ les plans de maintenance. Ces informations sont accessibles au sous-système de supervision. Elle tient à jour également un journal de bord du fonctionnement de la ligne de production. − Un micro-ordinateur de type PC fonctionnant sous Windows supportant le sous- système de supervision. Ce poste est équipé d’une carte « Applicom » qui implante le protocole MODBUS, d’une carte réseau Ethernet et d’un progiciel de supervision. Il assure : ♦ le lancement de la production à partir du plan de production journalier fourni par le sous-système de suivi de production, ♦ l’acquisition de la recette à partir de la base de données du sous-système de suivi de production et le paramétrage du sous-système de commande locale (consignes de température, pression, type de produit….), ♦ le suivi du fonctionnement en temps réel des différentes unités composant la ligne de production sur différentes pages de synoptiques (évolution des différentes variables, état des actionneurs et des capteurs, etc.), ♦ l’affichage et l’enregistrement des différentes alarmes survenant sur la ligne de production, ainsi que leurs acquittements, ♦ le changement du mode de fonctionnement de chacune des unités (mode automatique / mode réglage), ♦ le pilotage manuel (en mode réglage) des différentes unités. Dans ce cas, chaque actionneur peut être piloté individuellement à partir du synoptique. Cela est nécessaire pour la mise au point de chacune des unités ou pour la maintenance de la ligne. − Un système de commande répartie qui supporte le sous-système de commande locale. Il est composé : ♦ D’un calculateur industriel construit autour d’un bus VME constitué de : − une carte unité centrale à base d’un microprocesseur 68040 supportant une interface série à la norme RS485, − une carte fille VME équipée d’un module 16 entrées TOR, d’un module 16 sorties TOR, d’un module convertisseur analogique-numérique 8 voies et d’un module convertisseur numérique-analogique à 2 voies de sorties. page 6/38 Il supporte aussi un exécutif temps réel pour la commande de l’unité de fabrication. ♦ de 3 Automates Programmables Industriels pour la commande des unités de conditionnement, de regroupement et d’encaissage et de palettisation ; ♦ d’un réseau local industriel fonctionnant sous protocole MODBUS. Ce réseau interconnecte l’unité centrale et les trois automates. Il assure également la connexion du sous-système de commande locale au PC de supervision. … … 16 entrées TOR 16 sorties TOR CNA CAN 68040 IRQ IRQ Carte unité centrale 68040 RS485 Ligne Série Bus VME Capteurs TOR Actionneurs analogiques Capteurs analogiques Actionneurs TOR Figure 2 – Architecture du calculateur industriel Carte fille page 7/38 2. Etude de la commande de l’unité de fabrication 2.1 Description de la partie opérative Figure 3 - Description de l’unité de fabrication L'unité de fabrication (figure 3) comporte une cuve à double paroi pour la fabrication des produits cosmétiques. L'intérieur de uploads/Industriel/ 131-sujet-application-isi99.pdf

Documents similaires

-

52

-

0

-

0

Licence et utilisation

Gratuit pour un usage personnel Attribution requise- Détails

- Publié le Apv 29, 2021

- Catégorie Industry / Industr...

- Langue French

- Taille du fichier 0.1458MB