ENVT HIDAOA poly sept.2014 Prof. D. Corpet – HACCP - 1/14 Maîtrise des dangers:

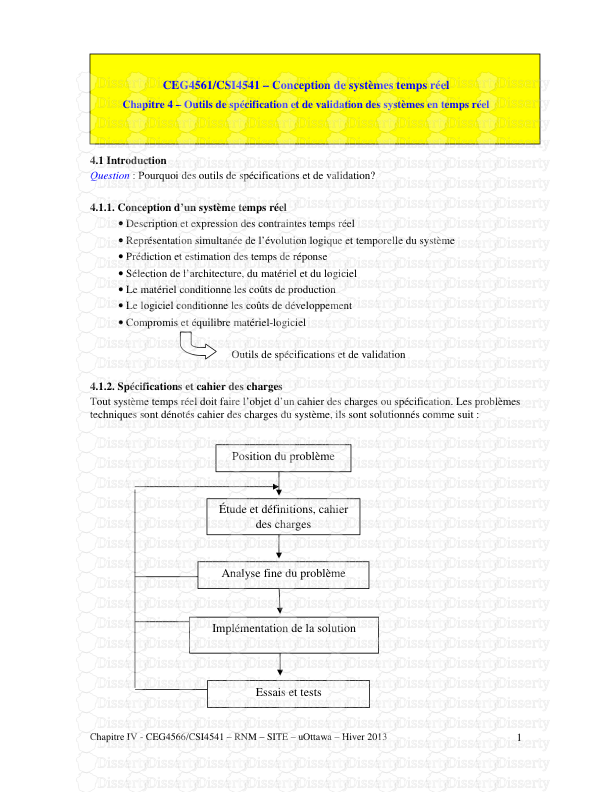

ENVT HIDAOA poly sept.2014 Prof. D. Corpet – HACCP - 1/14 Maîtrise des dangers: HACCP HACCP = Hazard Analysis - Critical Control Point . Traduction nulle: Analyse du Danger, Points Critiques pour le Contrôle Signification à savoir par cœur, ainsi que la définition qui suit: Analyse des Dangers, Points Essentiels pour la Maîtrise Le Haccp est une méthode pour identifier tous les dangers liés à un aliment, puis les maîtriser en cours de fabrication par des moyens systématiques et vérifiés. Autrement dit, le Haccp c'est ce qu'on a trouvé de mieux pour s'obliger à envisager tout ce qui peut menacer la santé des consommateurs d'un aliment, et, l'ayant prévu, y porter systématiquement remède à l'avance : c'est génial ! Surtout avec les hérissons de "la Hulotte" du génial Pierre Déom. Une accumulation de moyens techniques (= les prérequis des bonnes pratiques d’hygiène) ne peut pas donner la garantie de la sécurité. Il faut en plus une démarche rigoureuse pour adapter les moyens à des objectifs définis (sécurité). Le Haccp propose donc une méthode structurée, responsabilisante, spécifique, préventive, créative, qui intègre les moyens déjà connus: définir les autocontrôles nécessaires et suffisants. Par rapport à l'assurance qualité (vise toutes les composantes de la qualité), l'objectif du Haccp est d'assurer la sécurité (innocuité) des aliments: c'est un plan d'assurance sécurité. Origine: Haccp inventé par la Nasa pour éviter les Tiac des astronautes. Ne pouvant analyser tous les aliments (contrôle destructif), on mit en place un système de maîtrise systématique de la préparation des rations. Aujourd'hui, les règlements européens du Paquet Hygiène obligent les industriels à utiliser le système Haccp. On est passé d'une réglementation des moyens à mettre en oeuvre et de contrôle des produits finis, à une réglementation par objectifs; On est passé de l'ancienne à la nouvelle approche : - Ancienne approche de l'hygiène alimentaire: La réglementation fixait les MOYENS techniques à utiliser, vérifiés par les Services Vétérinaires (ex: décongeler 24h dans un local réfrigéré à 4°C). Trois inconvénients: (1) si le paramètre contrôlé était "mauvais", c'était trop tard (2) l'industriel était déresponsabilisé. Il devait juste "passer l'inspection", en appliquant les règles, (3) la législation était forcément en retard sur la technique. - Nouvelle approche de l'hygiène alimentaire, formalisée dans le "paquet hygiène" (1/01/2006): On fixe les OBJECTIFS généraux laissant à chaque industriel le choix des moyens techniques. Chaque entreprise est responsable et doit mettre en place un système de contrôle du processus de production (Haccp). C'est plus difficile à inspecter: le Vétérinaire Inspecteur doit juger le plan de l'industriel et pas seulement mesurer les températures. Les petites entreprises ne sont pas obligées d'appliquer formellement un plan Haccp, mais doivent identifier et réduire les risques (voir ci-dessous étapes 7-8), en s'appuyant sur le guide de bonnes pratiques d'hygiène de leur secteur (voir GBPH plus loin). Le Haccp est efficace et obligatoire : il faut le connaître Vous ferez en TD une étude de cas avec mise en place d'un plan HACCP Typeurs : Denis Corpet Correcteurs : HIDAOA - A4 – Maîtrise des Dangers: HACCP Date : 16 / 09 / 2014 Heure : H1-2 Prof. : Denis CORPET ENVT HIDAOA poly sept.2014 Prof. D. Corpet – HACCP - 2/14 Le Haccp est basé sur 7 principes (étapes 7 à 13 ci-dessous). Il produit un document: le plan Haccp. Ce plan s'applique à UN produit donné, fabriqué par UN procédé déterminé, par rapport à UN danger identifié (ou un groupe de dangers identifiés). Il sert à mettre en place une démarche d'assurance qualité, en améliorant les dispositions d’hygiène existantes Le plan HACCP peut s'appliquer à tout danger pour la santé: - danger biologique: parasites, virus, bactéries pathogènes, altération microbienne, toxines - danger chimique: allergène, polluants, résidus de médicaments ou pesticides, contaminants - danger physique: corps étrangers (morceau de verre dans un petit-pot), métal, os… Les dangers physiques sont « simples », mais préoccupent beaucoup les industriels, car causent des retours des produits & - "danger fonctionnel": défauts (d'aspect, de texture, de conditionnement)... & - "danger administratif": défaut d'étiquetage, délai de livraison anormal... La Démarche Haccp en 14 Etapes Démarche d'action Haccp: 14 étapes. On peut y voir 3 grandes PHASES logiques: Phase 1- d'abord préparer l'étude (qui agit, pour quel produit, quel procédé: étapes 1 à 6), Phase 2- puis analyser les dangers et les points de maîtrise essentiels (étapes 7, 8 et 9), Phase 3- enfin formaliser l'assurance qualité & sécurité (étapes 10 à 14). Il existe des variantes de présentation de cette démarche, avec plus ou moins d'étapes, qui mettent en application des 7 principes du HACCP, notamment la démarche en 12 étapes du Codex Alimentarius qui n'inclut pas les points 1 et 14 ci-dessous. Voici donc ce plan de travail : Les 14 étapes (N° soulignés: les 7 principes ; ♫ = à faire en TD) Mnémot. 1- Définir le Champ de l'étude Ch 1 2- Constituer l'Equipe Haccp Equi 2 3- Décrire le Produit ♫ Pro 3 4- Identifier l'Utilisation du produit ♫ Ut 4 5- Faire un Diagramme de fabrication ♫♫♫ Di 5 6- Vérifier le diagramme Vér 6 7- Analyser les Dangers ♫ (=Hazard Analysis) HA 7 8- Déterminer les CCP ♫♫♫ CCP 8 9- fixer les Cibles & limites critiques ♫ Ciblé 9 10- Etablir la Surveillance des CCP ♫ Su 10 11- Etablir un plan d'actions Correctives ♫ Co 11 12- Etablir la Documentation : dossiers & procédures Do 12 13- Vérifier que le système fonctionne Vér 13 14- Prévoir d'Actualiser le système A 14 Ces 14 étapes vous donneront peut-être (1) une bonne note à l’exam + un bon TD HACCP ♫ (2) comprendre l’Haccp + connaitre les 7 principes (7-13) (3) un outil général d'assurance qualité. Les mêmes étapes peuvent guider toute démarche Qualité (ex.: des cliniques de qualité et sans attente à l'ENVT). Je vous propose la phrase hérisson t’y-pique "Chez qui prout d'hiver ? Haccp ciblé : Sucodo verra!". Utilisez-la sans le dire, SVP ! @ ChEqui ProUt DiVer ? HACCP Ciblé, SuCoDoVerA 7 principes HACCP (pour info) 1. analyser les dangers (= ét.7) 2. déterminer les CCP (= étape 8) 3. fixer les seuils critiques (= ét.9) 4. surveiller seuils critiques (= étape 10) 5.prévoir actions correctives (11) 6. vérifier que le système fonctionne (13) 7. faire dossier procédures et relevés (=12) ENVT HIDAOA poly sept.2014 Prof. D. Corpet – HACCP - 3/14 Oct. 2013- Damien trouve Chez-qui-prout-d’hiver trop dur à retenir. Il trouve une alternative : libre à vous de choisir les divas, ou d’en inventer une troisième ;o) C'est deux divas, ici, sur le plan d'hévéa ? C-é De-Ut Di-V-A I-Ci SUR le PLAN D-V-A ©Damien Rangeard, A4, 2013 Champ d'étude / équipe / Description du produit / Utilisation du produit / Diagramme de fabrication / Vérification du diagramme Analyse des dangers / Identification des CCP / Cibles et limites critiques SURveillance des CCP / PLAN d'action corrective / Documentation /Vérification du système / Actualisation Voyons maintenant chacune des 14 étapes de la démarche Haccp Etape 1- Définir le champ de l'étude Une étude Haccp s'applique à un seul produit (ou une famille de produits similaires de la même usine), pour un seul procédé de fabrication, par rapport à un groupe de dangers identifiés (ex: les dangers microbiens de la fabrication de Camembert au lait crut dans une fromagerie). On doit définir au départ les limites amont et aval de l'étude (ex: depuis l'arrivée du lait dans l'usine jusqu'à la livraison des Camemberts en grande surface. Une autre étude Haccp pourrait inclure aussi la production du lait à la ferme, source de Listeria). Il n'y a pas d'Haccp "clef en main": le plan conçu dans une entreprise pour un produit ne peut pas être transcrit pour un autre produit ou dans une autre entreprise. Deux raisons: (1) chaque procédé de fabrication est unique, même quand les produits se ressemblent (cependant dans un même atelier on peut extrapoler d’un produit à un autre, similaire: un plan unique mais pour un "groupe") (2) les efforts faits pour conduire l'étude vont motiver et former ceux qui feront ensuite tourner le système (ouvriers, techniciens, agents de maîtrise, direction). Un plan tout fait et "plaqué" après coup ne "marche" pas. Etape 2- Constituer l'équipe Haccp : On rassemble une petite équipe pluridisciplinaire et compétente (2-3 personnes pour PME, par ex. l'entrepreneur, le technicien et le consultant extérieur, véto ; 5-7 personnes pour grande entreprise, dont un-e secrétaire pour gérer l’agenda et la documentation). On doit rassembler des compétences réelles et variées: un agent de maîtrise pour les étapes 5-6, et un « expert » pour les étapes 7-8-9. L'équipe s'organise (avec un animateur et un secrétaire), et se forme à la méthode Haccp. L'équipe fixe un planning, les tâches de chacun, les délais et l’échéance. L'équipe doit disposer de ressources (temps, argent) et des informations nécessaires (ex. réglementation, guide de bonne pratique, "secrets" de fabrication). Etape 3- Décrire le produit : un audit de produit. Pour chaque composant ou produit, on rassemble des données précises: nom, nature, forme (volume, structure), % uploads/Industriel/ 2-cours-haccp-pdf.pdf

Documents similaires

-

82

-

0

-

0

Licence et utilisation

Gratuit pour un usage personnel Attribution requise- Détails

- Publié le Sep 23, 2021

- Catégorie Industry / Industr...

- Langue French

- Taille du fichier 1.1391MB