Procédés d’obtention de produits • Déformation plastique • Moulage • Soudage •

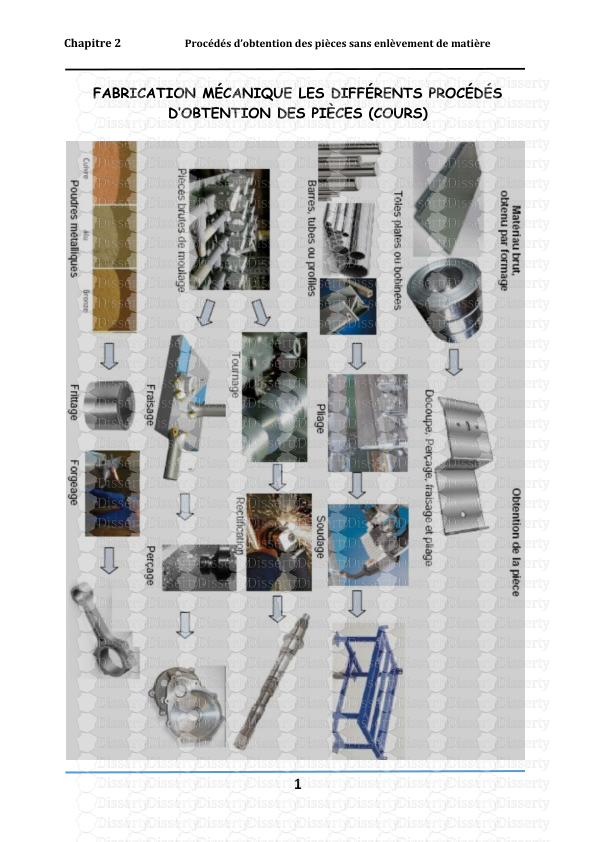

Procédés d’obtention de produits • Déformation plastique • Moulage • Soudage • Transformation matière plastique • Électroérosion • Découpe jet d’eau • Brochage • Usinage 1 Généralités Évolution avec la limite élastique en fonction de la température. 2 Définition : Production de pièces de formes et de matériaux divers, à partir d’un lopin par déformation plastique par chocs ou pression, à froid ou à chaud (alliage d’Aluminium 480 °, Acier 1250°). Intérêt : La déformation plastique génère un fibrage qui améliore les performances mécaniques. Ce qui permet de réduire les dimensions, le poids, l’inertie, les vibrations, pour les même efforts. 3 De L’Acier …. 4 5 …à la Pièce Forgée 6 7 On distingue : Le formage à chaud Le formage à froid 8 Le froid … c’est délicat ! Température limite entre formage à froid et formage à chaud : Aluminium : 193 °C Cuivre : 405 °C Fer : 631 °C Nickel : 590 °C Titane : 697 °C 9 Le formage à chaud 10 La Forge Libre : Permet d’obtenir à chaud, sans outillages spécifiques, avec des délais courts des pièces unitaires ou des très petites séries. 11 Estampage / Matriçage : Formage à chaud par pression ou par chocs de pièces en série, entre deux matrices (outillage spécifique) portant en creux la forme de la pièce. La précision dimensionnelle est plus grande qu’en forge libre. 12 Estampage / Matriçage 13 Gamme d’estampage de bielles Pièce en cours d’extraction 14 Estampage / Matriçage 15 Le formage à froid 16 Sous l’action d’un poinçon, on force le métal enfermé dans un conteneur à passer au travers d’une filière qui constitue une extrémité de ce dernier. Filage : 17 Filage 18 La Frappe à Froid : Déformation très rapide de pièces longues, visserie, boulonnerie. Partant d’un morceau de barre ou de fil, on le déforme en l’air ou en matrice fermée pour lui conférer la géométrie visée. 19 L’Electrorefoulage : Chauffage et déformation locale 20 L’Extrusion : On oblige le métal à froid à remplir une matrice grâce à une forte pression exercée par un poinçon Grande série et pièces très précises sans usinage ETIRAGE FILAGE AVANT 21 L’Extrusion : Le formage à froid entraîne des efforts de mise en forme très importants. Seules les pièces symétriques peuvent être réalisées: une dissymétrie entrainerait la dégradation des outillages. 22 L’Extrusion : Le formage a froid engendre un fibrage important de la pièce et un fort écrouissage. Les caractéristiques du matériau sont donc très fortement améliorées. Economie sur la nuance de matériau Economie sur la quantité de matériau 23 L’Extrusion : Opérations de base 24 L’Extrusion : Opérations de base 25 Par traction, on force une barre ou un fil, à passer au travers d’une filière qui réduit sa section. Fils électriques, clôtures, câbles, pointes. Etirage et tréfilage : 26 Des produits plats sont conformés par l’action d’un poinçon de forme qui contraint la tôle à épouser la géométrie d’une matrice. Emboutissage : 27 Emboutissage : 28 Le pliage permet l’obtention de pièces développables dont les plis sont obligatoirement rectilignes Pliage: 29 Le pliage permet l’obtention de pièces développables dont les plis sont obligatoirement rectilignes Pliage: 30 Fluotournage: 31 Fluotournage: 32 Tableau Comparatif Des Différents Procédés De Formage 0,3 à 0,4 mm Pression Non Ferreux 400 à 950 Pas ou peu d’usinage Ébavurage Calibrage à froid Usinage Estampage Matriçage Usinage Après procédé 0,05 à 0,1 mm au Ø et 0,5 mm en long 1 à 2 mm 5 mm Tol Pression Chocs Chocs et Pression Machine Spécifiques Matrices spécifiques Standards Outillages 5000 p/mois 1000 p/mois 50 à plusieurs milliers /mois 1 à 50 Série 50 gr 15 Kg 5 gr à 3 T 1 Kg à 200 T Poids Pièces Ferreux et non ferreux Ferreux Tous Matériaux À froid 850 à 1200 400 à 1200 t° Extrusion Estampage Matriçage Forge Libre Procédés 33 Séquence complète de forgeage d’un pivot de Maybach 34 Procédés d’obtention de produits • Déformation plastique • Moulage • Soudage • Transformation matière plastique • Électroérosion • Découpe jet d’eau • Brochage • Usinage 35 36 Moulage en moule non permanent Moulage au sable 37 pièce à obtenir Modèle Serrage chassis de dessus Tube pour empreinte Descente de coulée Serrage chassis de dessous - Démoulage du modèle - Taillage du système de remplissage (a) et d'alimentation (b) Event (a) Masselotte (b) Chenal Descente Empreinte supérieure Empreinte inférieure Fermeture du moule Empreinte finale Charge Moule prêt à être coulé Pièce brute masse m1 Pièce décochée masse m2 Moulage au sable 38 Moulage en moule non permanent Procédé Croning (moulage en carapace) 39 Moulage en moule non permanent Moulage à modèle non permanent (cire perdue) Pièce à réaliser Fabrication des différentes parties du moule Montage en grappe Fabrication du moule Four symbole Elimination du modèle Produits de remplissage Coulée moule prêt à la coulée grappe décochée Pièces finies 40 Moulage en moule non permanent Moulage à modèle non permanent (Lost foam casting) 41 Moulage en moule permanent (gravité) 42 Moulage en moule permanent (gravité) 43 Moulage en moule permanent (sous pression) Machine chambre chaude 44 Moulage en moule permanent (sous pression) Machine chambre froide 45 46 Procédés d’obtention de produits • Déformation plastique • Moulage • Soudage • Transformation matière plastique • Électroérosion • Découpe jet d’eau • Brochage • Usinage 47 Soudage SOUDAGE À L'ÉLECTRODE ENROBÉE 48 Soudage SOUDAGE À L'ÉLECTRODE ENROBÉE Un générateur électrique fournit le courant continu ou alternatif avec une intensité variant de 30 à 400 ampères en fonction de différents paramètres comme le diamètre de l'électrode, la nature de l'enrobage, la position de soudage, le type d'assemblage, la dimension et la nuance des pièces à assembler 49 Soudage SOUDAGE MIG (METAL INERT GAS) M.I.G.: Ce procédé utilise un gaz "neutre" pour souder les aciers fortement alliés et les métaux non-ferreux. Gaz neutres : Argon (gaz de base des mélanges) et Hélium (en mélange). 50 Soudage SOUDAGE MAG (METAL ACTIVE GAS) M.A.G.: Ce procédé utilise un gaz "actif" pour souder les aciers faiblement alliés Gaz actifs : Dioxyde de carbone (CO2) ,Oxygène (O2) ,et plus rarement Hydrogène (H2). 51 Soudage SOUDAGE MIG/MAG Un générateur électrique fournit le courant exclusivement continu avec une intensité variant de 40 à 700 ampères en fonction de différents paramètres. 52 Soudage SOUDAGE TIG (Tungsten Inert Gas) Type d’électrode: Tungstène pur : soudage en courant alternatif des alliages légers. Tungstène thorié (0,5 à 4 % thorium) : soudage en courant continu des aciers et inox.. 53 Soudage SOUDAGE TIG (Tungsten Inert Gas) Type d’électrode: Tungstène pur : soudage en courant alternatif des alliages légers. Tungstène thorié (0,5 à 4 % thorium) : soudage en courant continu des aciers et inox.. 54 Soudage SOUDAGE PAR POINTS Deux électrodes d’alliage de cuivre spécial serrent les éléments à assembler afin d’en assurer le bon contact : c’est l’accostage. Puis un courant intense : de 2000 à 100 000A, à basse tension : de 1 à 10 V, traverse l’assemblage d’une électrode à l’autre. 55 Soudage SOUDAGE PAR POINTS 56 Soudage SOUDAGE PAR MOLETTE 57 Procédés d’obtention de produits • Déformation plastique • Moulage • Soudage • Transformation matière plastique • Électroérosion • Découpe jet d’eau • Brochage • Usinage 58 Les différents procédés • Injection – Injection – Injection soufflage • Extrusion – Extrusion – Extrusion soufflage – Extrusion gonflage • Rotomoulage • Thermoformage • et plusieurs autres… 59 Injection Procédé : • La matière plastique est chauffée et ramollie dans un cylindre. • Une vis sans fin y tourne pour préparer la quantité de matière requise. • Elle se transforme ensuite en piston pour injecter celle-ci dans un moule fermé. Exemples d’utilisation : • Bouchons, téléphone, boîtes, corps de stylo, pièces automobiles, électriques, médicales Indice : • Ces objets sont souvent prêts à être utilisé et on voit un petit point par où la matière est arrivée. Sources des images: http://www.valorplast.com 60 Injection Source : http://www.cvm.qc.ca 61 Injection soufflage Procédé : • On fabrique une préforme par injection. • On chauffe cette préforme et on y envoie un jet d’air comprimé qui la pousse contre les parois du moule. Exemples d’utilisation : • Bouteilles, flacons, réservoirs de carburants, contenants divers Indice : • Point d’injection au fond du contenant Sources des images: http://www.valorplast.com 62 Injection soufflage 63 Extrusion Procédé : • On insère la matière plastique dans un cylindre chauffé. • La matière plastique est poussée par une vis sans fin avant de passer à travers une filière qui lui donne la forme désirée. Exemples d’utilisation : • Profilés pour les fenêtres, câbles, stores, grillages, tubes Indice : • Profilé (pièce ayant la même forme) en continue Sources des images: http://www.valorplast.com 64 Extrusion 65 Extrusion soufflage Procédé : • On fabrique un tube par extrusion. • On enferme ce tube chaud à l’intérieur d’un moule et on y uploads/s3/ procedes-de-fabrication-2016.pdf

Documents similaires

-

30

-

0

-

0

Licence et utilisation

Gratuit pour un usage personnel Attribution requise- Détails

- Publié le Fev 08, 2022

- Catégorie Creative Arts / Ar...

- Langue French

- Taille du fichier 6.5834MB