Chapitre 2 PROCÉDÉS D’OBTENTION DES PIÈCES SANS ENLÈVEMENT DE MATIÈRE Enseignan

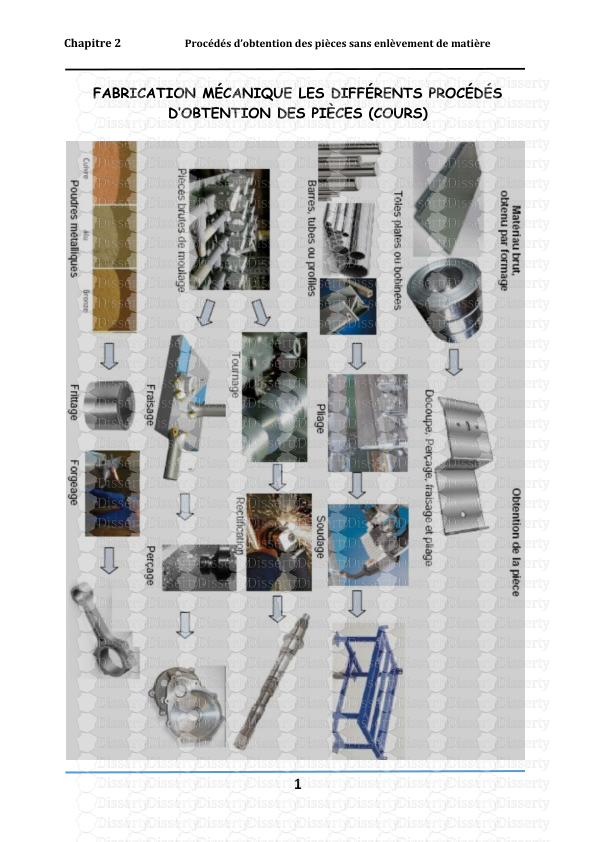

Chapitre 2 PROCÉDÉS D’OBTENTION DES PIÈCES SANS ENLÈVEMENT DE MATIÈRE Enseignant M. TATA FGMGP Table des matières IV- FRITTAGE ET MÉTALLURGIE DES POUDRES I- PRÉSENTATION GÉNÉRALE DES PROCÉDÉS D’OBTENTION DES PIÈCES SANS ENLÈVEMENT DE MATIÈRE II –PROCÉDÉS DE FONDERIE (MOULAGE) III- PROCÉDÉS D’OBTENTION PAR DÉFORMATION PLASTIQUE (MISE ENFORME À CHAUD ET A FROID) 1.Forgeage, 2.Estampage, 3.Laminage, 4.Tréfilage, 5.Extrusion, 6.Découpage, 7.Pliage 8-emboutissage Les procédés de fabrication sont adaptés en fonction de nombreux facteurs, dont le matériau, les formes de la pièce, les états de surface, la précision, … I- PRÉSENTATION GÉNÉRALE DES PROCÉDÉS D’OBTENTION DES PIÈCES SANS ENLÈVEMENT DE MATIÈRE Il existe de nombreuses techniques visant l'obtention d'une pièce par transformation de matière brute. La fabrication des pièces métalliques désirées nécessite parfois l'utilisation successive de différents procédés de fabrication (obtention de la pièce brute, puis obtention de la pièce finale). -PROCÉDÉS PAR FUSION DU METAL -PROCÉDÉS DÉFORMATION PLASTIQUE DU METAL -PROCÉDÉS DE MISE ENFORME À PARTIR DES POUDRES ( FRITTAGE) Exemples du processus d’obtention de pièces métalliques MOULE METAL FONDU PIECE (reproduisant le contour et dimensions de l’empreinte du moule) La fonderie permet d’obtenir des formes très complexe II –PROCÉDÉS DE FONDERIE (MOULAGE) Obtention des pièces par fusion de la matièreLA FONDERIE consiste à réaliser des pièces a partir de leur empreinte par l’introduction de la matière en fusion. II.1.Principaux matériaux de fonderie alliages de zinc ; alliages d’aluminium ; alliages de cuivres ; fontes et fontes alliées. II.2 MÉTHODES DE MOULAGE • Moulage au sable Alliages à haut point de fusion, géométries complexes, état de surface rugueux • Moulage de précision Alliages à haut point de fusion, géométries complexes, surfaces de rugosité moyenne • Moulage en coquille Alliages à haut point de fusion, géométries moyennement complexes, surfaces de faible rugositéOn s’intéressera particulièrement au premier type Exemples de présentation de fabrication d’une pièces par procédés de fonderie Moulageen sable Moulage sable rouge modèle non permanent II.3 Moule en sable Le moulage en sable consiste à réaliser une empreinte dans un matériau plastique - du sable - à partir d'un modèle aux formes de la pièce. Deux châssis métalliques, parfaitement repérés entre eux, servent à maintenir le sable utilisé pour prendre l'empreinte du modèle. utilisé qu'une seule fois, pour extraire la pièce. Il faut le détruire, l'empreinte est obtenue par moulage du matériau constitutif autour d'un modèle réalisé en bois ou en métal. II.4 TYPE DE MOULAGE Dans les procédés de moulage, le moule peut-être permanent ou non permanent Le choix des procédés de moulage en dépend du métal à couler. En général la température de fusion du métal coulé doit être inférieure à la température de fusion du matériau constituant le moule. peut servir un grand nombre de fois, il est réalisé en plusieurs parties pour faciliter l'extraction de la pièce. Il est utilisé surtout lorsque la quantité de pièces à couler est importante. Le moule permanent : Le moule non permanent : II.5 schéma des opérations de moulage en sable Exemple de fabrication par moulage II.6. Le matériel Moulage en sable manuel • Le moulage en sable manuel est utilisé surtout pour la fabrication des pièces unitaires et des pièces de grandes dimensions, qui ne peuvent pas être réalisées dans des machines de moulage. • La figure représente le matériel nécessaire pour le moulage en sable manuel : - Châssis. - Sable de moulage. - Métal liquide. - Aiguille (pour la confection de trous d'air). - Truelle ( pour rendre lisse la face de joint du moule). - Pillette et fouloir (pour le compactage du sable). - Spatule (pour rendre lisse les différentes surfaces du moule après démoulage. - Mandrin de coulée (pour la confection du trou de coulée). - Marbre (sur lequel s'effectue la préparation du moule). II.7 Le modèle Le modèle est une représentation sous forme d'une pièce ou ensemble de pièces de l'objet à fabriquer et permettant la confection de l'empreinte du moule en sable. Il est exécuté en bois ou en métal d'après le dessin de fabrication. Un modèle doit posséder : - Une bonne résistance contre les contraintes mécaniques. - Une bonne résistance contre les contraintes chimiques (humidité, liant du sable, gaz etc.). - Une bonne résistance contre les contraintes thermiques (échauffement du modèle dans les différents procédés de moulage). - Une précision de la forme et des dimensions. - Bas prix de revient. I I.8 CONCEPTION DES MODELES C’est un phénomène physique de contraction du métal (ou alliage). : car lors du refroidissement, le métal se contracte, le retrait est la valeur de cette contraction. Donc on majore les dimensions du modèle de 1 % pour la fonte et de 2 % pour l'acier. A-Le retrait : RL= (Dm-Dp).100/Dp Dans le cas, ou la pièce brute doit être usinée, les dimensions du modèle doivent être augmentées de 2 à 3 mm. Les surépaisseurs qui seront enlevées durant l'opération d'usinage. Les formes du modèle doivent permettre son extraction du sable sans dégradation du moule. Dans ce but, on donne une certaine inclinaison aux parois du modèle, c'est la dépouille (pente de 2 %). La dépouille est absolument nécessaire. C- La dépouille : B- Les surépaisseurs d’usinages : II.8 Noyau et boite à noyau Le noyau est confectionné en sable auto-siccatif, dans un moule appelé boite à noyau. La boite en bois ou métallique, et se compose de deux parties assemblées par des groupes de repérage. Pour obtenir le contour intérieur de la pièce, on emploie les noyaux, qui sont placés dans le moule. Le moulage avec noyau s'impose lorsque les pièces présentent des évidements RLn= (Dn-Dm).100/Dn Les dimensions du noyau sont établies comme celles du modèle, en tenant compte des surépaisseurs d'usinage, du retrait et de la dépouille éventuellement. Parties rapportées au positif sur les modèles avec noyau pour maintenir, soutenir et positionner ces derniers. - Les portées de noyau : II.10 LES SABLES DE FONDERIE Les sables utilisés en fonderie doivent répondre à un certain nombre d’impératifs : • Reproduire fidèlement la pièce modèle. • Avoir une surface aussi fine que possible. • Ne pas ce désagréger lors de l’extraction du modèle. • Résister à la température de coulée élevée du métal. • Résister à l’érosion par le métal liquide, lors de la coulée. • Etre suffisamment perméable pour permettre le passage des gaz produits pendant la coulée. • Permettre un décochage aisé. Composition des sables de fonderie : Elle est généralement de : • 70 à 80% de silice => support • 5 à 15% d’argile => agglutinant • 7 à 10% d’eau • 3 à 5% d’impuretés (oxyde de fer, matières organiques, etc.) II.11 Sable à noyaux : Pour la fabrication des pièces in alliages non ferreux, on utilise du sable argileux. Dans le cas des sables spéciaux qui contiennent 95 à 97 % de sable quartzeux, 3 à 5 % d'argile, 5 à 7 % de verre soluble ou de sable auto-durcissable. Le sable soumis à l'action du gaz carbonique (CO2) pendant 3 à 5 min, il durcisse instantanément. • durcissement en dehors de l'outillage • durcissement en contact de l'outillage Les sables à noyaux doivent être plus compressibles, réfractaires et perméables que les sables de moulage car autour du noyau se trouve le métal liquide, c'est pourquoi pour le noyautage, on utilise des matériaux plus réfractaires la proportion en sable quartzeux est élevée). Donc l'élément de base d'un noyau est le sable siliceux avec addition 1 à 5 % des agglutinants (L'argile naturel) et agglomérant. étapes du moulage de pièce Système d’attaque Pièce avec ses accessoires de coulée à la sortie du moule Domaine d’application • Pas de limitation ni de taille ni de poids (de 30g à 12000kg) • La plupart des métaux et alliages peuvent être moulés en sable (fontes aciers alliages d’aluminium de cuivre de zinc…) • Procédé d’obtention économique adapté à des fabrications unitaires. • Rugosité R de 12.5μ à 25μ II. Mise en forme par déformation Plastique Le traitement des métaux par Déformation Plastique est une opération de modification de la forme du métal sous l’action d’une pression qui peut être réalisée à chaud ou à froid Les différents procédés sont basés sur les propriétés plastiques du métal ( malléabilité – ductilité) Exemple : Forgeage, Estampage, Laminage, Tréfilage, Extrusion Les principales opérations de la mise en forme étudiées à sont les suivantes : 1.Forgeage, 2.Estampage, 3.Laminage, 4.Tréfilage, 5.Extrusion, 6.Découpage, 7.Pliage 8-emboutissage Définition : Production de pièces de formes et de matériaux divers, à partir d’un lopin par déformation plastique par chocs ou pression, à froid ou à chaud (alliage d’Aluminium 480 °, Acier 1250°). QU’EST – CE QUE LA FORGE ? Intérêt : La déformation plastique génère un fibrage qui améliore les performances mécaniques. 1.Forgeage Appelé également le travail du forgeron, le forgeage manuel et la forme de forgeage la plus simple. Le métal à forger est tout d’abord chauffé au rouge, puis mise en forme à coups de marteau ou de marteau pilon sur une enclume. a- Le forgeage manuel : Divers marteaux et presses mécaniques sont utilisés à la place des marteaux manuels. uploads/s3/ procedes-de-mise-en-forme-sans-enlevement-de-matiere-chapitre-2-tech-base-2016-17.pdf

Documents similaires

-

41

-

0

-

0

Licence et utilisation

Gratuit pour un usage personnel Attribution requise- Détails

- Publié le Mai 03, 2021

- Catégorie Creative Arts / Ar...

- Langue French

- Taille du fichier 4.6180MB