METHODES ET OUTILS POUR LA MAINTENANC E EN COURS DE DEVELOPPEMENT Didier LE REV

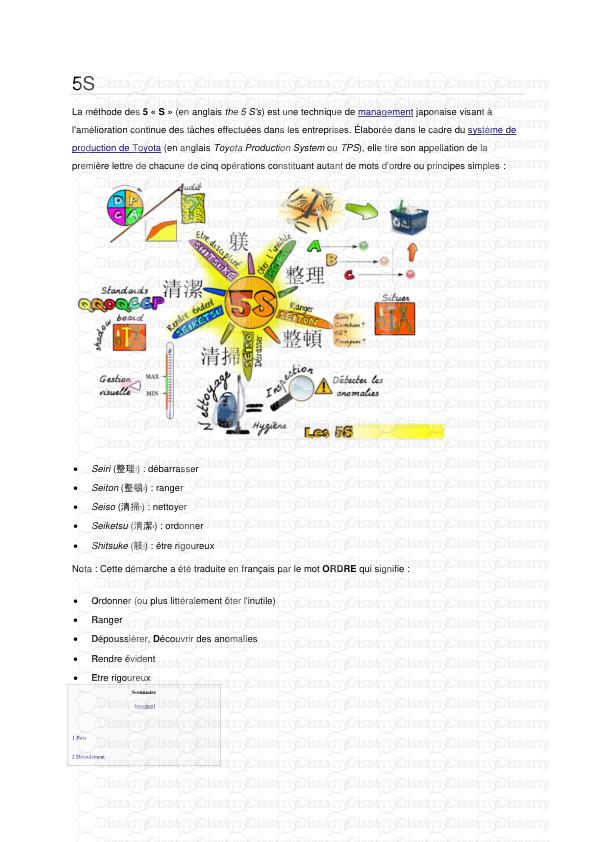

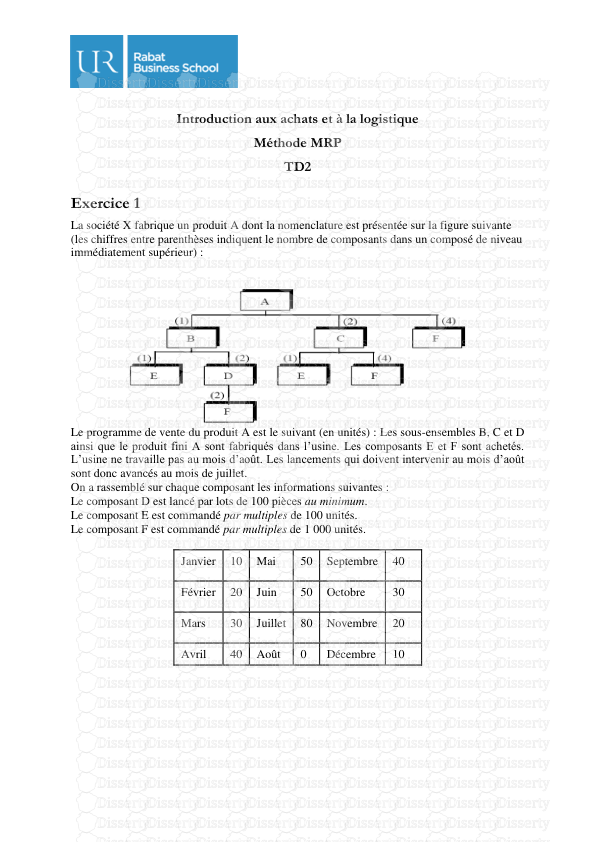

METHODES ET OUTILS POUR LA MAINTENANC E EN COURS DE DEVELOPPEMENT Didier LE REVEREND - responsable programme Maintenanc e Marcel TORTOLANO - chef du projet Réparabilit é EDF/R&D - 6 quai Watier, 78401 CHATOU Cedex François LENIAUD - Délégué Maintenanc e EDF/Division Production Nucléaire - 1 place Pleyel, 93282 ST-DENIS Cede x RESUME La maintenance des centrales nucléaires a fait l'objet d'une constante amélioration depuis le démarrage des tranches nucléaires . Bon nombre des progrès accomplis ont été le fruit d'actions de R&D menées en anticipatio n ou en accompagnement de problèmes vécus sur le parc . L'effort de R&D consenti sur le thème de l a maintenance, reste encore important . On aborde ici, de façon non exhaustive, les développements récents ou e n cours sur le thème de la maintenance ayant trait à l'optimisation des programmes de maintenance, à la maintenance conditionnelle et au pronostic, à la formation des opérateurs de maintenance et à la préparation o u la réalisation assistée des interventions de maintenance . 1 INTRODUCTION Comme pour tous les outils industriels complexes, les programmes de maintenance du parc nucléaire d'EDF ont pour objet la recherche permanente de l'optimum entre maintenance préventive et maintenance corrective . Il est évident que du seul point de vue de la production, attendre la défaillance d'un matériel ou d'une fonction élémentaire du process pour réaliser les opérations de maintenance, n'est que très rarement une attitud e économiquement viable. En effet, l'indisponibilité potentielle de l'outil de production, ainsi que le risque d e dommages sur les appareils, ont des conséquences financières le plus souvent inacceptables . Dans les industries nucléaires, l'importance des Règles Générales d'Exploitation, imposant de devoir arrêter l e process en cas de défaillance d'un matériel classé de sûreté, ne fait que renforcer cette approche . En corollaire, une politique de maintenance développant de manière excessive la maintenance préventiv e systématique (inspection, contrôle, . . .) induit inévitablement : - un surcroît d'indisponibilité du matériel (pour inspection préventive) , - des remplacements non requis et prématurés de pièces d'usures , - une potentialité accrue d'erreurs humaines, liées aux interventions , une exposition inutile des personnes aux risques radiologiques , la génération surabondante de déchets industriels La recherche constante de cette optimisation est la base de la politique de maintenance qu'EDF met en ceuvr e depuis l'origine de son parc nucléaire . Pour ce faire, au-delà de l'optimisation par l'analyse du retou r d'expérience apporté par 58 tranches similaires, exploitées depuis prés de 20 ans en moyenne, EDF met e n œuvre des démarches novatrices : Optimisation de la Maintenance par la fiabilité , Maintenance conditionnelle et les appareils témoins , La simulation et la planification des chantiers Des méthodes et outils pour la réalisation d'opération robotisées de réparation . 2 DES OUTILS POUR DEFINIR ET OPTIMISER LES PROGRAMMES DE MAINTENANCE 2.1 Un cadre de référence pour la définition des programmes de maintenance préventive des systèmes actifs Les progrès accomplis ces dernières années l'ont été principalement sur le dimensionnement et la justification des programmes de maintenance . Pour cela, une démarche structurante a été conçue : la méthode Optimisation de la Maintenance par la Fiabilité (OMF) inspirée et adaptée de la méthode américaine RCM (Reliability - 151 - Centered Maintenance). La méthode OMF est devenue le cadre de référence du parc nucléaire pour l'écriture de s programmes de base de maintenance pour l'ensemble des systèmes élémentaires importants pour la sûreté e t pour un certain nombre d'autres systèmes à fort enjeu. Elle est applicable aux matériels actifs (pompes, vannes, . . .) des tranches nucléaires . 2.2 Une extension d'OMF au cas des structures L'optimisation de la maintenance des structures "passives" (tuyauteries, supportages) n'était donc pas traité e jusqu'ici. Le projet OMF-Structures répond à ce manque . La mise au point à EDF R&D de la méthode OMF- Structures a été conduite en 1996 et 1997, et s'est appuyée sur l'étude du système élémentaire ASG (alimentation de secours du GV) du palier 900 (CP2) . La démarche OMF-Structures s'inspire des travaux de l'EPRI et de l'ASME dans le cadre de projets dits " Risk-Based " ou " Risk-Informed " . Néanmoins, le s principes de la méthode OMF-Structures ont pour objectif de répondre aux besoins spécifiques d'EDF en matièr e de maintenance : ces développements ont par conséquent été menés de façon à rester autant que possible compatibles avec le référentiel OMF . L'objectif même de la méthode OMF-Structures est identique à celui de l'OMF " matériels actifs " . Il s'agit, en effet, d'optimiser la maintenance des structures vis-à-vis des enjeux que sont la sûreté, la disponibilité et le s coûts de maintenance. L'OMF-Structures est une méthode d'aide à la décision permettant de définir des programmes de maintenance optimisés en apportant une réponse aux quatre questions suivantes : OU? Sur quels matériels doit-on appliquer chacun des deux grands types de maintenance que sont la maintenance préventive et la maintenance corrective ? COMMENT ? Quelle est la nature des tâches de maintenance à appliquer aux matériels concernés par la maintenance préventive ? QUAND ? Avec quelle fréquence doit-on appliquer ces tâches de maintenance ? COMBIEN ? Quel volume de maintenance doit-on appliquer aux matériels concernés ? Les structures (tuyauteries et supportages) se différencient des matériels actifs par les trois caractéristique s suivantes : leurs modes de défaillance ne sont quasiment jamais modélisés individuellement et explicitement dans le s EPS (Etudes Probabilistes de Sûreté), qui permettent de hiérarchiser les matériels vis-à-vis du risque, e t d'adapter en conséquence les tâches de maintenance . les taux de défaillance des structures sont généralement beaucoup plus faibles que ceux des composants actifs (1000 fois plus faibles en moyenne) : des seuils de gravité et de criticité doivent être définis , les taux de défaillance des structures ne peuvent généralement pas être estimés au moyen du retou r d'expérience (REX) pour deux raisons : le nombre d'années-tranches d'observation est en règle générale insuffisant pour fournir un REX exploitable statistiquement, et les cinétiques de dégradations conduisen t souvent à des durées de vie pouvant être de l'ordre de grandeur ou supérieures à la durée de vie d'une tranche nucléaire. Ainsi, le REX est souvent insuffisant pour prédire la probabilité de défaillance d'un composant pris individuellement sur un intervalle de temps aussi long . Un modèle prédictif doit être utilisé . La méthode comporte 3 phases . La phase I d'évaluation des enjeux agit comme un filtre comportant trois niveaux successifs : le premier niveau permet de sélectionner les modes de défaillance dont les effets (directs et indirects) sont significatifs. Il s'agit des modes graves ou très graves pour au moins l'un des enjeux sûreté, disponibilité , coûts de maintenance . le second niveau sélectionne les modes de défaillance "pertinents", c'est à dire dont l'occurrence ne peut être exclue du fait d'un ou plusieurs mécanismes de dégradation potentiels . le troisième niveau sélectionne les modes de défaillance "critiques" . Le risque {probabilité de défaillance ; gravité des effets sur la tranche} associé à ces modes de défaillance est suffisant pour justifier de la maintenance préventive . Cette phase du processus s'appuie sur une description fonctionnelle du système, une Analyse de ses Modes d e Défaillance et de leurs Effets (AMDE), puis une Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité (AMDEC) au niveau de ses composants élémentaires . La phase II d'évaluation des performances comporte trois étapes qui sont : l'analyse économique et événementielle du Retour d'Expérience (REX) , l'étude des modèles de dégradation relatifs aux différents mécanismes de dégradation pris en compte afin d'identifier les couples {composant ; mécanisme de dégradation} pertinents, la possibilité de mettre en oeuvre des modèles de fiabilité (bayésiens ou des structures) ou des avis d'expert s afm d'affiner, du point de vue quantitatif, les résultats des modèles de dégradation . -152- Cette phase sert principalement à alimenter l'AMDEC dans la phase d'évaluation des enjeux. Elle fournit également des informations pour effectuer les choix de maintenance sur les composants critiques . figure 1 : l'approche OMF-Structures La phase III d'optimisation de la maintenance conduit à définir les choix de maintenance comprenant une par t de maintenance corrective, une part de maintenance préventive (dont elle précise la nature) et une part d e modifications. Dans cette phase, les différences majeures par rapport à OMF " matériels actifs " porten t principalement sur le type d'informations utilisées pour orienter la maintenance (connaissance des mécanisme s de dégradation, résultats des modèles) et sur la distinction qui est faite entre composants critiques, non critique s et très graves-sûreté . La méthode a été validée sur les tuyauteries du système ASG du palier 900Mwe (CPY), et donné lieu à u n PBMP (plan de base de maintenance préventive) totalement refondu : "matériels statiques de l'ASG - tranche s CPY" applicable depuis 1 an environ . Les autres études OMF-Structures réalisées (5 sur le CPY et 6 sur le 1300MW) sont en cours de prise en compte pour produire un ensemble cohérent de PBMP uploads/Industriel/ methodes-et-pour-la-maintenanc-e-en-de-developpement-outils-cours.pdf

Documents similaires

-

48

-

0

-

0

Licence et utilisation

Gratuit pour un usage personnel Attribution requise- Détails

- Publié le Jul 03, 2021

- Catégorie Industry / Industr...

- Langue French

- Taille du fichier 2.2647MB