5S La méthode des 5 « S » (en anglais the 5 S's) est une technique de managemen

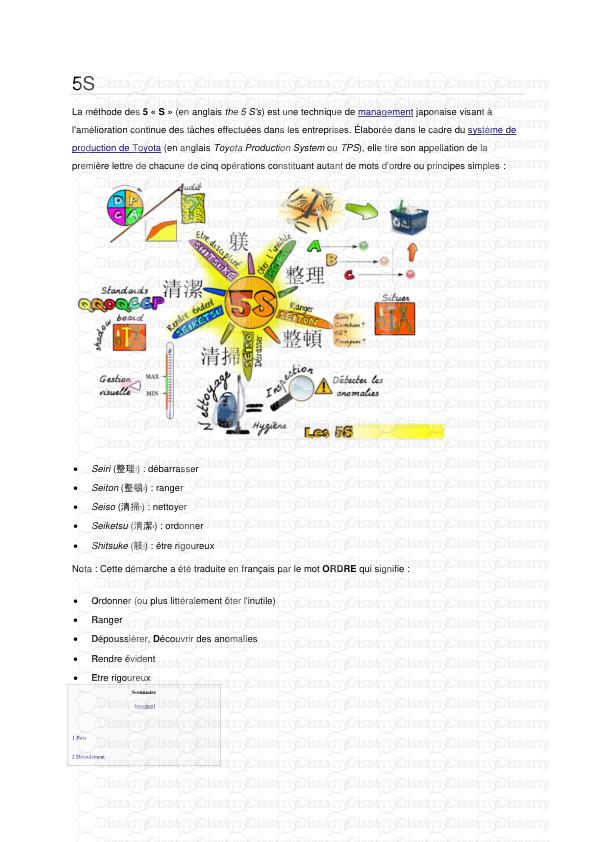

5S La méthode des 5 « S » (en anglais the 5 S's) est une technique de management japonaise visant à l'amélioration continue des tâches effectuées dans les entreprises. Élaborée dans le cadre du système de production de Toyota (en anglais Toyota Production System ou TPS), elle tire son appellation de la première lettre de chacune de cinq opérations constituant autant de mots d'ordre ou principes simples : Seiri (整理?) : débarrasser Seiton (整頓?) : ranger Seiso (清掃?) : nettoyer Seiketsu (清潔?) : ordonner Shitsuke (躾?) : être rigoureux Nota : Cette démarche a été traduite en français par le mot ORDRE qui signifie : Ordonner (ou plus littéralement ôter l'inutile) Ranger Dépoussiérer, Découvrir des anomalies Rendre évident Etre rigoureux Sommaire [masquer] 1 Buts 2 Déroulement o 2.1 Seiri (Débarrasser) o 2.2 Seiton (Mettre en ordre) o 2.3 Seiso (Nettoyer) o 2.4 Seiketsu (Rendre évident, Maintenir la propreté) o 2.5 Shitsuke (Être rigoureux) 3 Conséquences 4 Voir aussi o 4.1 Articles connexes Buts[modifier] L'application des 5S sert plusieurs buts. Chaque S a un objectif propre : Alléger l'espace de travail de ce qui y est inutile ; Organiser l'espace de travail de façon efficace ; Améliorer l'état de propreté des lieux ; Prévenir l'apparition de la saleté et du désordre ; Encourager les efforts allant dans ce sens : auto-disciplinaire. L'ensemble du système permet par ailleurs : D'améliorer les conditions de travail et le moral du personnel (il est plus agréable de travailler dans un lieu propre et bien rangé) ; De réduire les dépenses en temps et en énergie ; De réduire les risques d'accidents et/ou sanitaires ; D'améliorer la qualité de la production. Déroulement[modifier] Seiri (Débarrasser)[modifier] Lors de cette étape, il s'agit d'éliminer de l'espace de travail tout ce qui n'y a pas sa place. Quelques règles permettent de prendre les bonnes décisions : Tout ce qui ne sert pas (ou plus) depuis un an est jeté (ou recyclé si possible). De ce qui reste, tout ce qui sert moins d'une fois par mois est remisé à l'écart (par exemple, au département des archives, ou au magasin à l'usine). De ce qui reste, tout ce qui sert moins d'une fois par semaine est remisé à proximité (typiquement dans une armoire au bureau, dans le rangement au poste à l'usine). De ce qui reste, tout ce qui sert moins d'une fois par jour est au poste de travail. De ce qui reste, tout ce qui sert moins d'une fois par heure est au poste de travail, directement à portée de main. Et ce qui sert au moins une fois par heure est directement sur l'opérateur. Cette hiérarchisation du matériel de travail conduit logiquement à Seiton Seiton (Mettre en ordre)[modifier] Cette étape consiste à ranger les différents outils et matériels pour le travail. On peut utiliser des méthodes de management visuel pour l'assister, mais souvent, le plus simple leitmotiv de Seiton est : « Une place pour chaque chose, et chaque chose à sa place ». Lors de cette étape, on cherche à aménager l'espace de travail de façon à éviter les pertes de temps et d'énergie. Les règles de Seiton: Arranger de façon rationnelle le poste de travail (proximité, objets lourds faciles à prendre ou sur support, …) Définir les règles de rangement Rendre évident le placement des objets Les objets d'utilisation fréquente doivent être près de l'opérateur Classer les objets par ordre d'utilisation Standardiser les postes Favoriser le 'FIFO' Seiso (Nettoyer)[modifier] Une fois l'espace de travail dégagé (Seiri) et ordonné (Seiton), il est beaucoup plus facile de le nettoyer. Le non-respect de la propreté peut en effet avoir des conséquences considérables en provoquant des anomalies ou l’immobilisation de machines. Quelques règles du Seiso : Décrasser, inspecter, détecter les anomalies Remettre systématiquement en état Faciliter le nettoyage et l'inspection Supprimer l'anomalie à la source Seiketsu (Rendre évident, Maintenir la propreté)[modifier] Le système des 5S est effectivement souvent appliqué en opération ponctuelle. Seiketsu rappelle que l'ordre et la propreté sont à maintenir tous les jours. Shitsuke (Être rigoureux)[modifier] Cette étape est celle du contrôle rigoureux de l'application du système 5S. Si celui-ci est appliqué sans la rigueur nécessaire, il perd en effet toute son efficacité. Une vérification fiable des 4 premiers 'S' et le soutien du personnel impliqué sont les moteurs de cette étape. Tiroir à outils dans un lieu de travail organisé selon les 5S Coin pour les pauses et la coordination dans une usine organisée selon les 5S Coin nettoyage dans une usine organisée selon les 5S Conséquences[modifier] Le résultat se mesure autant en productivité qu’en satisfaction du personnel en regard des efforts qu’ils ont faits pour améliorer les conditions de travail. Voir aussi[modifier] Le kaizen Certaines méthodes utilisées pour la mise en œuvre des 5S QQOQCCP ou les 5W en anglais Roue de Deming ou PDCA Articles connexes[modifier] Gestion de la qualité [masquer] v · d · m Maintenance (science) Typologie Maintenance adaptative · Maintenance conditionnelle · Maintenance corrective · Maintenance curative · Maintenance opportuniste · Maintenance palliative · Maintenance proactive · Maintenance préventive · Maintenance prévisionnelle · Maintenance systématique · Maintenance évolutive Domaines Dépannage hydraulique · Maintenance de patrimoines immobiliers · Maintenance des moteurs à explosion · Entretien de l'automobile · Maintenance technique · Maintenance du logiciel Méthodes 5S · Analyse des modes de défaillance, de leurs effets et de leur criticité · Échange standard · Gestion de maintenance assistée par ordinateur · Maintenance productive totale ·Méthode d'évaluation des risques industriels des dysfonctionnements des équipements · Pronostic de défaillance · Topomaintenance Mesures Disponibilité · Maintenabilité · MTBF · MTBM · MTBO · MTBR · MTTF · MTTFF · MTTR · Temps moyen entre pannes Prise en charge Automaintenance · Service de dépannage · Soutien logistique intégré · Télémaintenance · Tierce maintenance · Tierce maintenance applicative Formation et métiers Brevet de technicien supérieur - Maintenance industrielle · Maintenancien · Mainteneur · Mécanicien d'aéronefs Organismes Association française des ingénieurs et responsables de maintenance Lieux Atelier industriel de l'aéronautique · Service de maintenance industrielle terrestre · Centre de maintenance des tramways de Saint-Priest Portail du management uploads/Industriel/5s.pdf

Documents similaires

-

76

-

0

-

0

Licence et utilisation

Gratuit pour un usage personnel Attribution requise- Détails

- Publié le Fev 20, 2021

- Catégorie Industry / Industr...

- Langue French

- Taille du fichier 0.3473MB