1 Module « Mise en œuvre et Procédés » (MOP) Les principaux procédés de fabrica

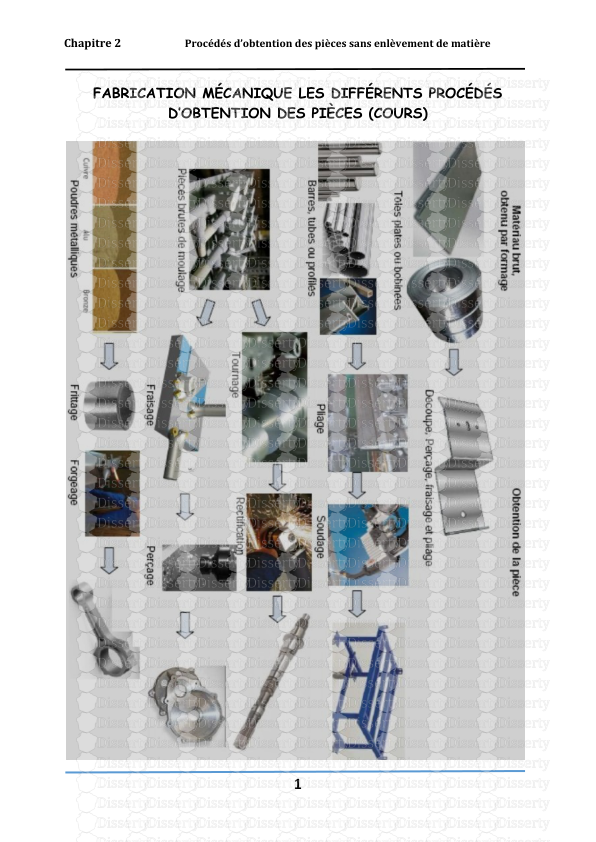

1 Module « Mise en œuvre et Procédés » (MOP) Les principaux procédés de fabrication en mécanique X. BOIDIN, P. HOTTEBART, D. LE PICART, C. NICLAEYS, L. PATROUIX, P. QUAEGEBEUR Février 2014 2 Déroulement du module • Séances planifiées: 32 heures • 1h Cours-TD • 9h APP • 20h TP • 2h examen • Travail individuel • Entre les séances APP • Préparation examen 3 Module « Mise en œuvre et Procédés » (MOP) 1 h 3 h 1 h 4 h 4 h 4 h 4 Module « Mise en œuvre et Procédés » (MOP) 4 h 4 h 4 h 2 h 1 h 5 Sécurité • Ponctualité : 8h00 12h00 ; 13h30 17h30 • comportement calme face aux machines • vêtement de travail en coton • (combinaison, pantalon + veste, ou pantalon + blouse) • cheveux longs noués • chaussures de sécurité • un ou deux élève(s) par machine 6 Généralités Pièce mécanique 1 pièce composante Plusieurs pièces composantes assemblées définitivement a b c d f e Objectif : Faciliter l’obtention de chaque pièce composante Réalisation de chaque pièce Utilisation de plusieurs procédés complémentaires Exemples : pièce a : fluotournage + perçage pièce b : tournage + perçage pièce c : roulage assemblage par soudage 7 Caractérisation des procédés • Paramètres influants • Matériaux mis en œuvre • Typologie de production (Unitaire/Petite ou grande série) • Ecarts admissibles sur la pièce finie • Dimensions des pièces • Complexité des formes • Coût • … • … • … 8 Exemple de l’atelier de l’école • Matériaux : principalement matériaux métalliques • Typologie de production : Unitaire ou petit série <100 pièces • Ecarts admissibles : ≥ 0.005mm • Dimensions des pièces : de 10 à 600 mm • Complexité des formes : de peu à très complexes • Coût : critère peu influant dans la production de pièces de prototypes 9 1er cas d’étude • Matériaux: matériau métallique • Typologie de production: Unitaire ou petit série <20 pièces • Ecarts admissibles: ≥ 0,005mm • Dimensions des pièces: de 10 à 250mm • Complexité des formes: simple à complexe 10 Production d’une pièce usinée Rectification Pièce finie ½ Produits (barres) Usinage conventionnel (Tournage, fraisage, perçage) Pièce finie Si tol > 0,01mm Si 0,005 <tol ≤ 0,01mm Rectification Pièce finie Usinage commande numérique (Tournage, fraisage, perçage) Pièce finie Si tol > 0,01mm Si 0,005 <tol ≤ 0,01mm Formes simples Formes complexes Etude de cas 2 11 4-L’usinage • Génération de surfaces - Mouvement de coupe (Mc) : permet à la face de coupe d’attaquer le matériau - Mouvement d’avance (Mf) : ajouté au précédent, il permet de générer une surface Mouvement COUPE sur pièce sur pièce sur outil sur outil Perçage Tournage Fraisage Mouvement d’avance 12 4-L’usinage • Le tournage Porte outil Trainard (longitudinal) Chariot transversal Mandrin Poupée mobile Boîte de vitesses 13 4-L’usinage • Le tournage Tournage Voir Réf. T.I. bm7086 Tournage couteau 14 4-L’usinage Broche Longitudinal Porte pièce Vertical Transversal Outil Table • Le fraisage 15 4-L’usinage • Le fraisage Fraisage de profil Voir Réf. T.I. bm7082 Fraisage Fraisage de face 16 4-L’usinage • Le perçage Variateur de vitesse Mandrin Porte pièce Table Avance Perçage Voir Réf. T.I. bm7088 Perçage 17 4-L’usinage • Le perçage/taraudage Etude de cas 1 18 4-L’usinage • Usinage à CN Fraisage sur MOCN Tournage CN Fraisage CN Moyeu - Mc : mouvement de rotation (idem usinage conventionnel) - Mf : interpolation point à point dans l’espace (trajectoire quelconque) Etude de cas 1 19 4-L’usinage • La rectification Obtention d’une surface par enlèvement de matière par abrasion Outil : Meule abrasive Rectification plane Rectification cylindrique http://www.braillon.com/fr/plateaux-magnetiques-pour-rectification-plane.html http://www.ateliersauvage.be/index.asp?page=20 Voir Réf. T.I. b1698 Rectification Etude de cas 1 20 2ème cas d’étude: • Matériaux : matériau métallique • Typologie de production : Unitaire ou petit série <50 pièces • Ecarts admissibles : ≥ 1 mm • Dimensions des pièces : de 100 à 1000 mm • Complexité des formes : de peu à très complexes 21 Production d’une pièce mécano-soudée ½ Produits (Tôles, tubes, profilés) Découpage Conformage Assemblage ½ Produits (barres) Usinage conventionnel (Tournage, fraisage, perçage) Pièce finie Etude de cas 3 22 5-Le découpage thermique mécanique oxycoupage découpe plasma découpe laser cisaillage poinçonnage jet d’eau 23 5-Le découpage • Oxycoupage Procédé de découpe par combustion localisée et continue du métal par un jet d'oxygène pur. INITIER LA REACTION ENTRETENIR LA REACTION Métaux oxycoupables: Fer et aciers faiblement alliés Manganèse, Molybdène Titane, Tungstène Epaisseurs oxycoupables: En acier: 3 mm à 2 m Voir Réf. T.I. bm7280 Coupage thermique et coupage au jet d’eau Voir Réf. T.I. bm7340 Oxycoupage_plasma_laser_jet eau 24 5-Le découpage • Découpage plasma FUSION & EXPULSION du métal ENERGIE THERMIQUE ENERGIE CINETIQUE CONSTRICTION du jet plasma ARC ELECTRIQUE IONISATION DU GAZ + + + + - - - - - - - + + + + + - - - + + + - + - + + - - + - + - + - - + + - - + + - + - + - + - + - + - + - + - + - + - - + + - + - - + + - + - + - + - température au cœur de l ’arc (15 000 à 30 000 °C) = fusion du métal vitesse élevée du jet plasma (> M 1) = expulsion du métal Voir Réf. T.I. bm7280 Coupage thermique et coupage au jet d’eau Voir Réf. T.I. bm7340 Oxycoupage_plasma_laser_jet eau 25 5-Le découpage • Cisaillage Butée Jeu aspect de la surface cisaillée durée de vie des lames 0,06 e < jeu < 0,1 e $ Lame supérieure Lame inférieure Jeu entre les lames tôle Presses tôle > < e Voir Réf. T.I. bm7500 Découpage de tôles à la presse 26 5-Le découpage • Poinçonnage - grignotage poinçon matrice tôle poinçon – matrice : diversité de formes, de dimensions jeu (poinçon – matrice) : fonction du matériau et de son épaisseur Copyright www.machine-outil.com Voir Réf. T.I. bm7500 Poinçonnage Découpage tôle à la presse Etude de cas 2 27 6-Le conformage Pliage Emboutissage Cintrage Roulage Fluotournage Profilage Hydroformage 28 6-Le conformage • Le pliage y α F → poinçon tôle matrice (vé) pliage en l’air flexion localisée α = f(y) rayon du pli > rayon poinçon pli rectiligne Pliage 29 6-Le conformage • Le roulage roulage flexion continue rayon > rayon rouleau pièce cylindrique ou conique 30 6-Le conformage • L’emboutissage poinçon matrice serre-flan tôle tôle (plane) pièce non développable Emboutissage Voir Réf. T.I. bm7511 Emboutissage 31 6-Le conformage • Le cintrage Cintrage 1 Cintrage 2 Etude de cas 2 32 Les procédés d’assemblage Rivetage Collage Brasage Soudage Sertissage Oxyacéthylénique Par friction Par résistance Par arc électrique Frettage Les procédés d’assemblage 33 8-Le soudage SOUDER : assembler de façon permanente plusieurs pièces, tout en assurant entre elles la continuité de la matière. 34 8-Le soudage Nature de l’énergie Thermo- -chimique Mécanique Electrique Sans métal d’apport Avec métal d’apport De même nature De nature différente Flamme Oxy-acéthylénique Brasage Soudo-brasage Soudage par friction Soudage par points Electrode enrobée TIG MIG - MAG 35 8-Le soudage • Par friction Soudage par friction Soudage par points • Par points Voir Réf. T.I. c2522 Assemblage par soudage 36 8-Le soudage • Brasage brasage 37 8-Le soudage soudage à l’arc • Soudage à l’arc Etude de cas 2 38 3ème cas d’étude • Matériaux: matériau métallique • Typologie de production: Unitaire ou petite série < 50 pièces • Ecarts admissibles: ≥ 0,05mm • Dimensions des pièces: de 250 à 600 mm • Complexité des formes: de peu à très complexes 39 Pièce usinée à partir d’un brut mécano-soudé ½ Produits (Tôles, tubes, profilés) Mécano-soudage (découpe, conformage, usinage, assemblage) Brut mécano-soudé Usinage (conventionnel ou CN) Pièce finie Etude de cas 4 40 4ème cas d’étude • Matériaux: matériau métallique • Typologie de production: Unitaire ou petite série < 50 pièces • Ecarts admissibles: ≥ 0,05mm • Dimensions des pièces: de 250 à 400 mm • Complexité des formes: de peu à très complexes 41 Pièce usinée à partir d’un brut moulé Métal liquide) Moulage Brut moulé Usinage (conventionnel ou CN) Pièce finie Etude de cas 5 42 1-Le moulage MOULAGE Moule non permanent Moulage en sable Moule permanent Sous gravité Sous pression Moulage en coquille par gravité Moulage en coquille sous pression MOULER : remplir d’alliage liquide une empreinte (moule ou coquille) qui donne après solidification de l’alliage la forme souhaitée. 43 1-Le moulage • Le moulage au sable 1.Serrage chassis inférieur 2.Retournement 3.Noyautage 4.Remoulage noyau 5.Serrage chassis supérieur 6.Fermeture du moule 7.Élaboration du métal liquide 8.Coulée 9.Tunnel de refroidissement 10.Déchargement puis décochage 11.Retour chassis Moulage au sable Ligne de moulage au sable Voir Réf. T.I. m3512 Moulage_Noyautage Voir Réf. T.I. m3540 Spécification des pièces de fonderie Etude de cas 4 44 5ème cas d’étude • Matériaux: Résine polyuréthane, métallique • Typologie de production: Unitaire ou petite série < 20 pièces • Ecarts admissibles: ≥ 0,2mm • Dimensions des pièces: de 10 à 200 mm • Complexité uploads/s3/ presentation-des-principaux-procedes-2014-pdf.pdf

Documents similaires

-

46

-

0

-

0

Licence et utilisation

Gratuit pour un usage personnel Attribution requise- Détails

- Publié le Mar 09, 2021

- Catégorie Creative Arts / Ar...

- Langue French

- Taille du fichier 4.3613MB