Par : Ridha MAHJOUB Travaux Pratiques : Systèmes automatisés 1 36 TP7. Régulati

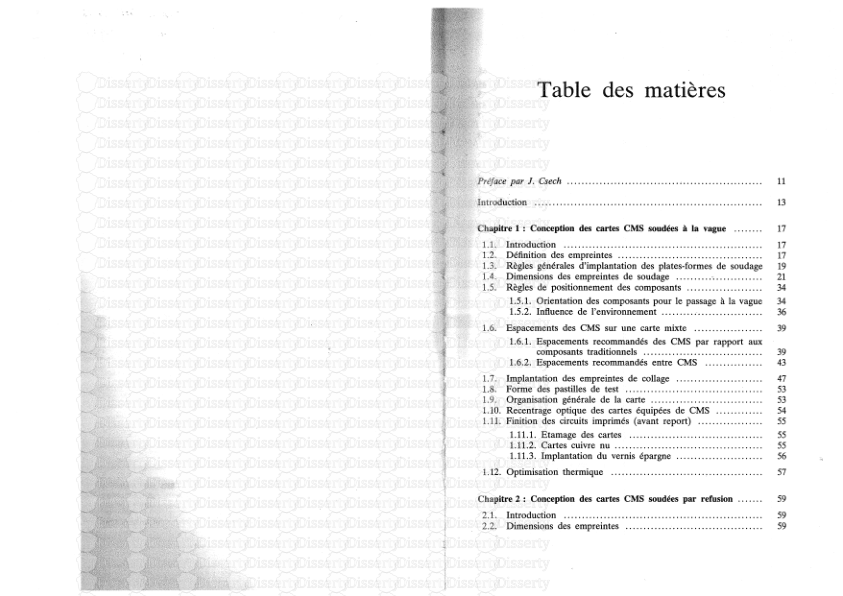

Par : Ridha MAHJOUB Travaux Pratiques : Systèmes automatisés 1 36 TP7. Régulation de la vitesse d’un moteur MAS par un API Simatic S7-300 But du TP : Le but de ce TP est de maitriser la régulation numérique de vitesse d’une machine tournante par le biais de l’environnement TIA‐Portal, d’un automate programmable et d’un variateur industriel de vitesse. 1. Introduction La régulation des procédés industriels regroupe l'ensemble des moyens matériels et techniques mis en œuvre pour maintenir une grandeur physique égale à une valeur désirée, appelée consigne. Dans un sens général, la régulation est l'ensemble des techniques permettant le maintien d'une fonction malgré les contraintes et les perturbations. 2. Notions sur la régulation Un régulateur Proportionnel Intégral Dérivé (PID) est un organe de contrôle permettant d’effectuer une régulation en boucle fermée d’un système industriel. C’est le régulateur le plus utilisé dans l’industrie et il permet de contrôler la grande majorité des procédés. Le PID permet 3 actions simultanées sur l'erreur consigne/mesure : Une action Proportionnelle : l'erreur est multipliée par un gain G ; Une action Intégrale : l'erreur est intégrée puis divisée par un gain Ti ; Une action Dérivée : l'erreur est dérivée suivant un temps s, puis multipliée par un gain Td. Le système qu’on travaille sur est donnée par la figure 1 par une photo réelle. 3. Description de la maquette de régulation La maquette de régulation de vitesse d’un moteur asynchrone triphasé, illustrée par la photo réelle de la Figure 1, a été conçue puis réalisée par l’enseignant de la matière et un groupe de trois étudiants en dehors des séances des travaux pratiques. Cette maquette comprend essentiellement : Un variateur industriel de vitesse de marque Omron, Inverter Drive 3G3JV‐AB015 ; Un automate programmable de marque Siemens, Simatic S7‐314 IFM ; Deux relais électromécaniques d’interface automate/variateur ; Un moteur asynchrone triphasé à cage MAS 1KW, muni d’une dynamo tachymétrie DT. La dynamo tachymétrie produit, proportionnellement à la vitesse de rotation en tr/min, une tension analogique comprise entre 0 et 10V, ce qui permet de mesurer avec précision la vitesse de rotation du moteur. Les bornes des entrées/sorties de tous les composants sont connectables, par des cordons de connexion 4mm, à la face avant de la maquette. Par : Ridha MAHJOUB Travaux Pratiques : Systèmes automatisés 1 37 Figure 5. Photo réelle de la maquette de régulation de vitesse 4. Configuration matérielle Tout d’abord, il faut commencer par la création d’un nouveau projet d’automatisation dans l’environnement Simatic‐Manager ou bien TIA‐Portal. La configuration matérielle constitue la première étape du projet, qui doit comporter le module d’alimentation «PS 307 2A» et l’automate programmable compact Simatic «CPU 314 IFM». Cet automate programmable compact comporte 20 entrées digitales, 16 sorties digitales, 4 entrées analogiques et une sortie analogique. Tous ces entrées/sorties sont intégrés dans le même module. La configuration matérielle obtenue doit être conforme à celle donnée par la Figure 2. Figure 6. Configuration matérielle de l’API Simatic S7‐314 IFM Par : Ridha MAHJOUB Travaux Pratiques : Systèmes automatisés 1 38 5. Le régulateur PID 1. Pour la régulation de vitesse du moteur MAS, on a recourt du bloc d’organisation OB35 car ce dernier est un bloc dit d’alarme cyclique, son utilisation assure une fréquence d’appel constante (par scrutation). Le bloc régulateur PID est le cœur de cette application, il est primordial pour que la régulation de la vitesse soit optimiser grâce au ajustement de ses paramètres KP, TN et TV. On n’utilise pas le bloc d’organisation OB1 parce qu’il offre une fréquence d’appel incertaine. Noter bien : Dans la phase de la configuration matérielle, il est possible de choisir la fréquence d’exécution de l’OB35 en allant dans les propriétés de la CPU sous l’onglet ‚alarmes cycliques comme le montre la Figure 3. Cette durée ne doit pas être trop courte et il faut s’assurer que le reste du programme et notamment l’OB1 ait le temps suffisant de s’exécuter entre deux appels de l’OB35. Figure 7. Interface du choix de la fréquence d'exécution de l’OB35 2. Puis insérer le bloc régulateur PID de STEP7 qui correspond au bloc «FB41‐ Continuous_Control» à partir de la bibliothèque «Standard Library» des blocs fonctionnel prédéfinis. Le schéma fonctionnel de ce régulateur est résumé par la Figure 4. 3. Pour paramétrer correctement le régulateur, et puisqu’on ne dispose pas de la fonction de transfert du système (Variateur + MAS + Charge), donc on peut utiliser la méthode Ziegler‐ Nichols (voir Tableau 1). C’est une méthode purement expérimentale car le choix des paramètres du régulateur repose sur les résultats d’essais pratiques. Tableau 12. Réglage de Ziegler‐Nichols Kp tI tD P 0,50.KP‐crit ‐ ‐ PI 0,45.KP‐crit 0,85.Tosc ‐ PID 0,59. KP‐crit 0,50.Tosc 0,12.Tosc Par : Ridha MAHJOUB Travaux Pratiques : Systèmes automatisés 1 39 Figure 8. Schéma fonctionnel du régulateur PID 4. Après avoir choisir les paramètres du régulateur PID, l’environnement Simatic permet aux utilisateurs d’illustrer le comportement du système bouclé (Figure 5). Figure 9. Le régulateur PID sous l’environnement Simatic Cet enivrement constitue une plateforme de commande (consigne), de contrôle (régulateur PID) et de surveillance en ligne (traçage des caractéristiques voulues), voir Figure 6. Par : Ridha MAHJOUB Travaux Pratiques : Systèmes automatisés 1 40 Figure 10. Courbes caractéristiques du régulateur PID 6. Etude expérimentale 6.1. 1ère partie : Commande locale Cette partie expérimentale est consacrée à la prise en mains du variateur industriel de vitesse Omron Inverter Drive 3G3JV‐AB015. 1. Se référer au document constructeur du variateur industriel de vitesse pour identifier son architecture interne et les bornes de connexion relatives à la partie commande ainsi que ceux de la partie puissance. Présenter le résultat sur un schéma bloc détaillé. 2. Réaliser une connexion moteur/variateur, puis varier la vitesse en boucle ouverte par une commande locale (par action sur le BOP et le potentiomètre de la face avant). Tracer la caractéristique VDT=F(fc), la tension analogique (image de la vitesse de rotation) en fonction de la fréquence (consigne), puis interpréter. 6.2. 2ème partie : Commande en ligne Cette partie expérimentale est consacrée à l’étude d’une commande en boucle fermée, par un automate programmable, du système variateur/moteur MAS/charge. 3. Agir sur les paramètres internes du variateur industriel de vitesse pour passer de la commande locale à celle en ligne. Puis câbler le système variateur/moteur MAS/charge en boucle fermée ainsi que les entrées/sorties de l’automate programmable. 4. Faire la configuration matérielle de l’automate programmable et configurer correctement l’entrée et la sortie analogiques voulues. 5. Elaborer un programme STEP7 qui permet de réaliser la commande en boucle fermée voulue. Ce programme doit comporter un OB1, un OB35 et le bloc de régulation FB41. 6. Charger le programme dans l’API, faire l’essai expérimental puis observer les formes d’onde de la consigne, de la repense du régulateur et de la vitesse du moteur. Interpréter les résultats et conclure. uploads/Industriel/ tp7-regulation-de-la-vitesse-d-un-moteur-mas-par-un-api-simatic-s7-300.pdf

Documents similaires

-

51

-

0

-

0

Licence et utilisation

Gratuit pour un usage personnel Attribution requise- Détails

- Publié le Sep 26, 2021

- Catégorie Industry / Industr...

- Langue French

- Taille du fichier 0.3783MB