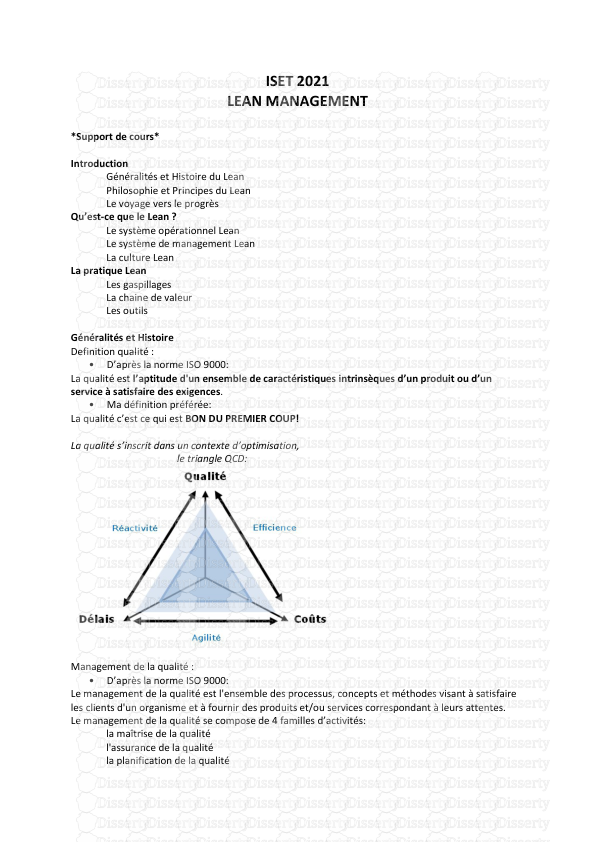

Introduction 1) définition 2) historique du juste à temps II-principe et foncti

Introduction 1) définition 2) historique du juste à temps II-principe et fonctionnement III-les conditions du JAT IV-objectifs V-avantages et limites VI-la méthode de 5 « S » VII-la méthode kanban 1-système kanban a-description du système b-planning kanban 2-gestion des priorités 3-calcul du nombre de kanbans Introduction : Les produits standards fabriqués en très grande quantité sont de moins en moins convoités par les consommateurs. En effet, ces derniers préfèrent acheter un produit d’excellente qualité, correspondant parfaitement à leurs besoins à un prix abordable. Cette nouvelle réalité oblige les entreprises à passer d’une production de masse, à bas prix, destinée à un client standard, à une production de qualité de plus en plus diversifiée. De surcroît, la globalisation des marchés exige de ces mêmes entreprises qu’elles réduisent leurs coûts de fabrication, afin d’offrir un prix de vente concurrentiel et qu’elles accélèrent la commercialisation de leurs nouveaux produits. Ainsi, afin de répondre aux exigences des clients, les entreprises tentent de rendre plus flexibles et plus efficientes leurs méthodes de production. Pour ce faire, plusieurs ont adopté le « juste à temps » appelé JAT. 1. Définition: Le JAT est un concept qui peut être résumé ainsi : « il faut acheter ou produire Seulement ce dont on a besoin quand on en a besoin (ni plus, ni moins) pour satisfaire la demande au moment nécessaire (ni avant, ni après) et dans la qualité voulu ». C’est une philosophie générale de l’entreprise qui concerne les services suivants • Les ateliers de production • Les services de support : méthodes, bureau d’étude, entretien, qualité • Les services généraux, notamment les achats 2. Historique du juste-à-temps À l'origine, le juste-à-temps était lié à un problème purement matériel : les échoppes japonaises étant de très petite taille, il était difficile, sinon impossible, de stocker plusieurs exemplaires d'un même produit, pour peu qu'il fut encombrant. Aussi ces échoppes devaient être livrées plusieurs fois par jour, à chaque fois qu'un produit un peu encombrant était vendu (par exemple, un téléviseur, une bicyclette...). Ce n'est qu´ultérieurement que T aïchi Ohno* en fit un système allant bien au-delà de cette pure question de stockage. * Taïchi Ohno : était un ingénieur industriel japonais. Employé chez T oyota de 1939 jusqu’à 1982, il était considéré comme le père du T oyota Production System. Ce système avait pour objectif de rattraper le retard de l’industrie automobile japonaise sur sa rivale américaine. II. Principes et fonctionnement : Le principe est de produire ce qui est vendu. C’est la production en flux tendus illustrée Par le JAT .cette organisation est surtout efficace pour une production de masse, cas Ou la demande est relativement stable .Autrement dit c’est une phase ou l’offre Provoque une concurrence sévère entre les entreprises face aux clients Exigeants .cette compétitivité implique la maîtrise des coûts, qualité irréprochable, des Délais de livraisons courts, et de petites séries de produits personnalisés .le Renouvellement des produits dont la durée de vie s’est raccourcie, l’adaptabilité a L’évolution de la conception des produits et aux techniques de fabrication. Le JAT s’attaque à sept types de gaspillage : La surproduction : c’est-à-dire en fabriquant plus de produits qui dépassent la demande, car cela entraîne un surplus de marchandise, de main d’oeuvre, de machines, d’espace, de manutention sans compter l’augmentation des probabilités de bris des produits finis. Il est donc préférable de produire selon une méthode synchrone, suivant la demande. L’attente : c’est-à-dire en éliminant les pauses et les arrêts non voulus. En produisant selon la méthode JAT, donc en évitant de produire pour stocker, les arrêts non désirés de la chaîne de production deviennent extrêmement critiques pour le respect des délais de livraison. Au moment où ils surviennent, la recherche de la cause devient prioritaire, ce qui n’est pas le cas avec la méthode traditionnelle. Le transport et la manutention représentent aussi une source possible de gaspillage. De fait, un aménagement non fonctionnel augmente les distances lors de déplacements obligatoires. Afin d’éliminer ces pertes, il est nécessaire de s’assurer un aménagement optimal ainsi que de conserver les lieux de travail propre et en ordre. Les transformations inutiles du produit, autrement dit, il faut éliminer toute transformation qui n’ajoute aucune valeur au produit et qui est, en fait, reliée au processus lui-même. Les stocks de surplus, c’est-à-dire les produits qui ne font pas encore l’objet d’une commande d’un client. Il est primordial d’éliminer ce genre de stocks, car ils font augmenter les frais de stockage, les besoins en espace d’entreposage, les primes d’assurance, etc. De plus, l’élimination de cette source de gaspillage permet de diminuer le stock de matières premières et de produits en cours. Les mouvements inutiles. Ainsi, tout mouvement qui n’ajoute aucune valeur doit être éliminé. Les défauts de fabrication. De fait, tout produit défectueux doit être, soit mis aux ordures, soit réusiné, ce qui peut entraîner des retards de livraison ou encore nécessiter le rapatriement de produits déjà vendus. En éliminant le plus possible les rejets de produits, on augmente la satisfaction des clients mais aussi les profits de l’entreprise. On comprendra donc que ces sept sources de gaspillage peuvent engendrer d’énormes coûts pour l’entreprise, sans ajouter de valeur au produit. Le JAT est donc un mode de gestion flexible qui s’appuie sur le long terme. III- Les conditions du juste a temps : Le JAT impose les conditions suivantes : • Produire ce que la clientèle demande lorsqu’elle le demande et Donc, ne pas produire pour constituer des stocks. • Avoir des délais de fabrication très courts et une grande souplesse pour pouvoir répondre aux souhaits de la clientèle. • Ne produire ou acheter que les qualités immédiatement nécessaires. • Eviter les attentes ou les pertes de temps. • Apporter les matières, les pièces et les produits à l’endroit ou il vont être utilisés. • Avoir une bonne fiabilité des équipements pour éviter les pannes .d’ou la nécessite de l’entreprise préventif. • Maîtriser la qualité de la production. • Acheter seulement des produits ou des matières de qualité garantie. • Avoir un personnel polyvalent, capable de s’adapter rapidement et qui comprend les nouveaux objectifs de l’entreprise. • S’attaquer aux causes des problèmes et non à leurs effets. IV-objectifs : Le JAT a pour objectif de : • Réduire le volume des stocks et des en –cours (objectif de zéro stocks). • Augmenter la souplesse et la qualité de la production. • Fabriquer au moment voulu la quantité juste nécessaire. C’est pour cela qu’on a appliqué les principes déjà cités. Le JAT implique que toute la filière travaille au même rythme, alors que la demande se fait par à –coups. L’organisation du travail est modifiée, le nombre de niveaux hiérarchiques diminue. En effet au niveau des cellules de fabrication, les opérateurs doivent être polyvalents, assurer la maintenance et les contrôles qualité. Le JAT ne peut se concevoir qu’avec l’impératif de la qualité a chacun des stades de la production .une partie de la maîtrise disparaît, les opérateurs doivent prendre eux même les décisions de routine .les entreprise organisées suivant ce principe sont particulièrement sensibles aux retards de livraison de leurs fournisseurs .pas de stock pour faire face aux débrayages chez les sous –traitants ou les ateliers en amont, aux intempéries qui peuvent perturber les livraisons. V-avantages et limites : ◦Avec le JAT, c’est la commande du client ou la vente qui déclenche les opérations de production. ◦Dans l’entreprise du niveau de la production, le poste « client » commande pièces et composant dont il a besoin, a son ou ses postes « fournisseurs ». ◦C’est l’avale qui commande l’amont. ◦La production sur commande, n’est pas une nouveauté .ce qui peut considérée comme une innovation, c’est l’inversion des flux d’information. C’est aussi l’application de cette organisation à une production qui utilisait le stockage à tous les niveaux pour réguler ses flux. VI-la méthode de 5 « S » : La méthode des « 5S » vise à éliminer tout gaspillage engendré par la malpropreté ou le désordre. Elle a pour objectif de débarrasser le poste de travail des choses inutiles qui s’y trouvent, de s’assurer qu'il reste bien rangé et visuel, de permettre de le nettoyer de façon régulière et finalement d’y instaurer la procédure nécessaire à l’exécution d’un bon travail. Cette méthode est composée de cinq principes de base dont le nom commence par « S » en japonais. 1 « S » Seiri S’organiser 2 « S » Seiton Situer (chaque chose à sa place) 3 « S » Seiso Scintiller de propreté 4 « S » Seiketsu Standardiser 5 « S » Shitsuke Suivre le maintien des activités Une entreprise peut avoir recours en tout temps aux « 5S », pour tous les départements ou postes de travail. Chaque fois que ces cinq principes sont appliqués, l’entreprise : • augmente le niveau de santé et de sécurité à l’interne (ex. : diminue les risques de chutes des gens et des objets); • augmente la qualité de vie de ses employés; • augmente la qualité de ses produits; • augmente son degré d’efficacité; uploads/Industriel/definition 1 .pdf

Documents similaires

-

49

-

0

-

0

Licence et utilisation

Gratuit pour un usage personnel Attribution requise- Détails

- Publié le Mai 11, 2022

- Catégorie Industry / Industr...

- Langue French

- Taille du fichier 0.1702MB