CHAPITRE II Présentation du complexe GL2/Z Présentation du complexe GL2/Z I

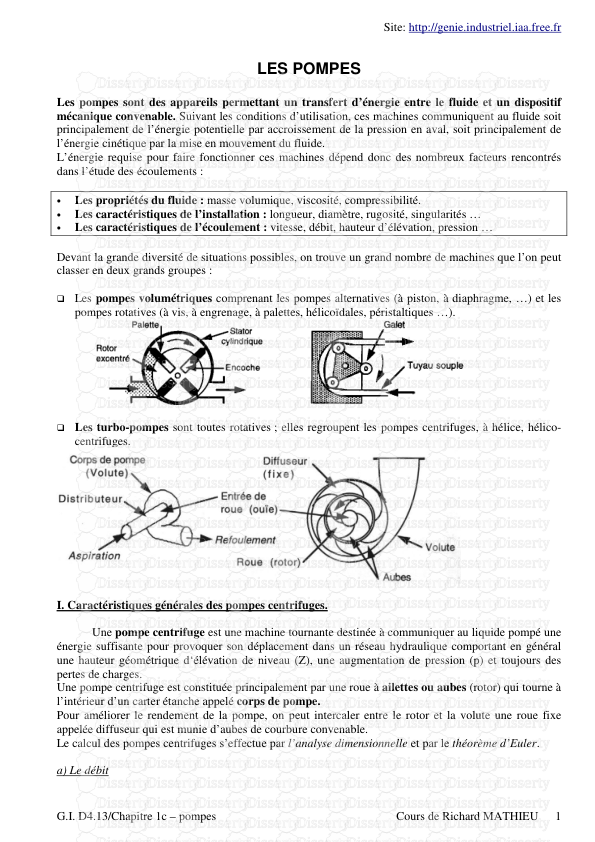

CHAPITRE II Présentation du complexe GL2/Z Présentation du complexe GL2/Z Introduction Le complexe industriel du gaz naturel GL2Z est le dernier né des sites de la zone industrielle d’Arzew. Situé à BETHIOUA (40 Km à l’ouest d’Oran, 450 Km d’Alger). Il s’étend sur une superficie de 72 Hectares, il est limité au nord par la mer, au sud par le village de BETHIOUA, à l’ouest par GL1Z et à l’est par l’usine de dessalement. Son emplacement au bord de la mer lui permet d’utiliser cette ressource inépuisable pour produire de l’eau distillée, le refroidissement des équipements et la lutte contre le feu. Le complexe GL2Z a pour objet la liquéfaction du gaz naturel avec la possibilité d’extraction du propane, du butane, de la gazoline et du gaz de charge. Le complexe GL2Z est la plus récente usine de liquéfaction de gaz naturel en Algérie. Elle est conçue pour liquéfier 41 251 millions de m3/j de gaz naturel en provenance des champs gaziers de HASSI R’MEL. Le complexe GL2Z comporte six trains ou modules de liquéfaction identiques d’une capacité de production de 9 000 m3/j conçue pour un fonctionnement autonome. La production de propane et de butane est acheminée par canalisation vers le complexe GP1Z pour commercialisation. Pour des raisons de flexibilité maximale, les installations de production, de stockage et chargement de GNL des complexes de GL1Z et GL2Z sont interconnectées. A travers sont processus de liquéfaction, on peut récupérer : 410 000 tonnes de Propane 327 000 tonnes de Butane 196 000 tonnes de Gazoline 140 millions de Nm3 de Gaz de charge vers Hélios. Il comprend trois différentes zones : Zone utilités Zone de procédés Zone de stockage et d’expédition FHC 2008 Page | 19 CHAPITRE II Présentation du complexe GL2/Z II.1. Présentation du complexe GL2/Z : [05] Le complexe GL2/Z se compose de six trains de liquéfaction identiques, chacun à une capacité de neuf, mille, êtres cubes (900 m 3) de GNL par jour. Le complexe de GL2/Z est constitué de trois zones : II.1.1. Zone des utilités : Les utilités constituent une zone importante au sein du complexe, elles permettent d’assurer la fourniture de tous les besoins pendant le démarrage et la marche normale des trains de liquéfaction. A)- Source d’énergie : La vapeur d’eau est la source d’énergie choisie pour le complexe Trois chaudières haute pression 62 bars de 40 tonne /heure par train. Une chaudière basse pression 4,5 bars de 400tonnes/heure par train. B)- Source de refroidissement : l’eau de mer est la source de refroidissement transportée par un ensemble de six (06) pompes de grande puissance de 175000 m3/h. C)- Production d’électricité : La production d’électricité est assurée par trois alternateurs entraînés par des turbines à vapeurs. Les turbo-alternateurs fournissent l’énergie de 36MW par générateurs. D)- Unité de dessalement : Elle permet de produire de l’eau dessalée (eau distillée) pour l’alimentation des chaudières du complexe. Six unités de dessalement chacune d’une capacité de 45m 3/h assurant la production de cette énergie. E)- Production d’air comprimé : Une grande partie de l’instrumentation du complexe est pneumatique. La production d’air comprimé est assurée par un ensemble de quatre compresseurs de séchage et de liquéfaction des hydrocarbures. II.2.2 Zone de procédé (process) : Cette zone est composée de six trains de liquéfaction indépendante, fonctionne en parallèles avec vingt deux chaudières dont deux nouvelles dites chaudières IHI (400t/h). FHC 2008 Page | 20 CHAPITRE II Présentation du complexe GL2/Z Le gaz naturel venant de HASSI R’MEL est distribué à chacun des trains par un réseau de canalisation permettant d’assurer un débit de 270.000 m3/h pour chaque train. Dans chaque train, le gaz naturel est d’abord traité pour éliminer le gaz carbonique, la vapeur d’eau et le mercure. Après ce traitement, le gaz naturel subit en premier un refroidissement dans les échangeurs de propane qui abaisse sa température à -30°C pour condenser les hydrocarbures lourds. Le gaz passant à travers le faisceau bobiné est refroidi, puis liquéfier à contre courant par un fluide frigorigène appeler MCR (réfrigérant à composant multiple) à la sortie de l’échangeur, sa température est de -148°C et sa pression de 24bars effectifs. Le GNL obtenu est alors détendu et débarrassé de son azote dans un ballon déazoteur pour acquérir les spécifications définitives pour être acheminé vers le stockage à l’aide de pompes. La section de fractionnement qui reçoit les hydrocarbures lourds, extrait l’éthane, le propane, le butane et la gazoline. L’éthane est envoyé en appoint dans la boucle de refroidissement MCR et en réinjection dans le GNL pour augmenter son pouvoir calorifique supérieur. Le propane est envoyé en appoint dans les boucles de MCR et propane (GL1/Z, GL2/Z) mais la majeure partie est envoyée au complexe GL1/Z pour sa commercialisation. Le butane est envoyé principalement au GL1/Z pour sa commercialisation. La gazoline est acheminée vers les bacs de stockage avant d’être vendue sur le marché libre international. II.2. 3. Zone de stockage et chargement "TERMINAL" : a. stockage : Le GNL produit par les trains de liquéfaction est dirigé vers les trois bacs de stockage par les pompes de chaque train. Les vapeurs produites par le GNL sont récupérées dans le collecteur commun aux trois réservoirs dont la pression est égale à 1.05 bars absolus, ce collecteur les envoie FHC 2008 Page | 21 CHAPITRE II Présentation du complexe GL2/Z dans le ballon qui reçoit aussi les vapeurs provenant des méthaniers, dont la température est maintenu inférieure à 96°C par désurchauffe. Les compresseurs renvoient les vapeurs vers le système du gaz combustible. b. Chargement : Les installations de chargement permettent le transfert du GNL contenu dans les bacs vers les cuves des méthaniers. Les cinq pompes de chargement effectuent le pompage du GNL qui est refoulé à travers un collecteur commun jusqu’au quai 02, chacun de ces derniers est composé de quatre bras de chargement. Ils sont articulés pour permettre le raccordement aux brides du navire avec une certaine liberté de mouvement de ce dernier, un cinquième bras est destiné à la collecte des vapeurs de méthaniers lors de la mise en froid et de chargement. Ces vapeurs sont envoyées soit à un ballon puis à la torche du méthanier, soit à un autre ballon pour retourner au système de gaz combustible par l’intermédiaire des compresseurs. Dans les périodes sans chargement, le maintien en température des conduites est assuré par une circulation de GNL au moyen d’une pompe. II.3. Description des procédés de liquéfaction : [05] II.3.1. Démercurisation : L’unité de démercurisation est installée en amont de la section décarbonatation du gaz naturel. Elle est conçue pour réduire la concentration de mercure dans le gaz d’alimentation de 100 micro gr/NM3 à 0.01 micro gr/NM3. II.3.2.Décarbonatation : Élimination de CO 2 : Le gaz brut d'alimentation passe tout d'abord dans le ballon séparateur GN alimentation où tous les hydrocarbures liquides en suspension dans le gaz naturel sont récupérés et éliminés vers le système de rejet liquide, afin de ne pas contaminer la MEA et ce qui provoquerait la formation d'une grande quantité de mousse. Puis le GN est chauffé à 38°C dans le préchauffeur de GN alimentation avant de pénétrer dans la colonne d'absorption du C02 par le bas où, à contre-courant de la FHC 2008 Page | 22 CHAPITRE II Présentation du complexe GL2/Z solution de MEA pauvre, il sera débarrassé du C02 jusqu'à une teneur inférieure à 70 ppm en tête de colonne. Puis le GN est dirigé ensuite vers la section de déshydratation. La solution de MEA, pénétrant au niveau du plateau 5 de l'absorbeur s'enrichit en C02 au fur et à mesure qu'elle descend jusqu’au plateau 29 de l'absorbeur et quitte le fond de la colonne sous forme de solution de MEA riche pour se diriger vers la colonne de régénération de MEA ou décarbonater afin d'y être régénérée. Régénération de la solution MEA : La solution de MEA riche, après être passée dans le ballon séparateur des hydrocarbures, est tout d'abord chauffée à 102°C par échange thermique avec la solution de MEA pauvre régénérée et est ensuite introduite en tête de la tour de régénération fonctionnant normalement à 110°C et à 1 bar eff. en fond de colonne. La solution de MEA riche en CO2 descend dans la colonne pour y être épurée par les gaz ascendants provenant de 1'évaporation du produit de fond ; le liquide - solution MEA - en fond de colonne s'appauvrit en CO2 et est renvoyée à l'absorbeur après avoir réchauffé la MEA riche et être refroidie à 38°C. Les vapeurs de tête riches en CO2 passent dans le condenseur de tête du régénérateur ; la vapeur de tête condensée est récupérée au fond du ballon de reflux de la régénération et est ensuite réinjectée en tête de la tour de régénération. Les gaz incondensables - essentiellement CO2 - sont évacués à 1'atmosphère. II.3.3.D éshydratation : A sa sortie de l'absorbeur, le gaz d'alimentation est humide, surtout par le fait uploads/Industriel/ chapitre-ii-pr-sentation-du-compl-xe-gnl2.pdf

Documents similaires

-

41

-

0

-

0

Licence et utilisation

Gratuit pour un usage personnel Attribution requise- Détails

- Publié le Apv 16, 2021

- Catégorie Industry / Industr...

- Langue French

- Taille du fichier 0.1188MB