Lean Management et Lean manufacturing Lean: Générer la Valeur Ajoutée maximale

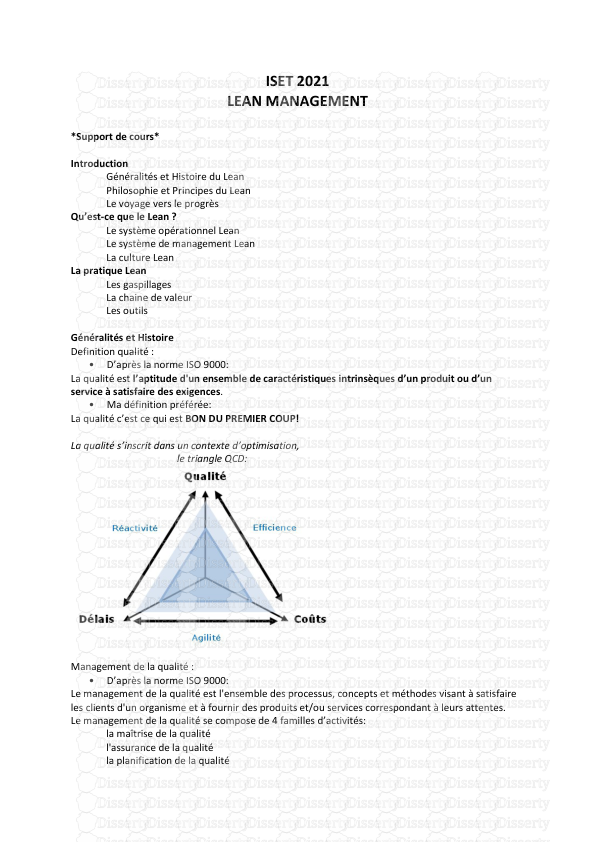

Lean Management et Lean manufacturing Lean: Générer la Valeur Ajoutée maximale au moindre coût et au plus vite. Le Lean management introduit au sein des usines T oyota (T oyota Production System) au cours des années 70. Ensemble de techniques visant à l’élimination de toutes les activités à non valeur ajoutée L'objectif : réduire la durée des cycles de production, diminuer les stocks, augmenter la productivité, optimiser la qualité. Les moteurs et les outils : Définition du problème, Choix des indicateurs de référence et définition de l'objectif, Recherche des causes principales (arbre d’Ichikawa et Pareto), Elaboration d’un plan d’action et suivi strict des réalisations, Evaluation des effets grâce à l’évolution des indicateurs, Lean Manufacturing: T oute activité peut se décomposer en processus qui créent la valeur . Certaines tâches sont réellement utiles car créatrices de valeur, alors que d'autres sont "inutiles", dans le sens qu'elles ne contribuent pas à la création de valeur. Les tâches inutiles sont typiquement des gaspillages, utiliser des ressources et consommer des matières pour les exécuter. De plus ces tâches inutiles rallongent le temps de réponse du système pour délivrer la valeur ajoutée au client. Les principes fondamentaux : Nouha Kaabi Page 1 Se passe sur le lieu ‘Gemba’ ou ‘Genchi Gembutsu’ avec les produits cherchant à améliorer la qualité des produits permettant de définir un standard. -KAIZEN: l’amélioration continue. En japonais, signifie :Améliorations sans gros moyens, en impliquant tous les acteurs des directeurs aux ouvriers et en utilisant surtout le bon sens commun. La démarche japonaise repose sur: des petites améliorations faites jour après jour, mais constamment, à faible coût, en impliquant tout le monde, en faisant appel au bon sens, non élitiste, à la portée de tous, tout le temps. -2 principes à respecter : « éliminer Muda » et « Gemba » Gemba; signifie place réelle: lieu où se produit la valeur ajoutée, c’est à dire où l’action a lieu, où la valeur ajoutée se crée, là où le client obtient sa satisfaction. En production, Gemba est souvent synonyme de "poste de travail", d’atelier. Donc nous travaillons avec les équipes, sur leur poste. Muda signifie gaspillage, mais en plus vaste : T oute opération ne générant pas de valeur ajoutée, Devoir chercher un outil non immédiatement disponible, Surproduction et stocks, Accumulations de choses non nécessaires immédiatement, Produits défectueux nécessitant réparation ou destruction, Mouvements inutiles, Nouha Kaabi Page 2 Procédures imposant des tâches inefficaces ou inutiles, Non synchronisation des systèmes, Inoccupation lors de changements de séries, d’outils ou pannes d’équipements, Logistique : timing inadéquat, déplacements excessifs ou mauvaises livraisons. les sept familles de gaspillages: surproduction, attente, transport, stocks, processus, mouvements, rebuts Boite à outils "Lean Manufacturing": comprend entre autres les outils suivants : •Le 5S: C'est le premier outil à mettre en œuvre dans une démarche de type Lean Management, et donc à fortiori pour le Lean Manufacturing. Le 5S permet d’éliminer ce qui est inutile, définir une place pour chaque chose, nettoyer, définir les gammes et procédure nécessaires, enfin auditer et mesurer l’amélioration. Cette outil de base du Lean a pour principal objectif de changer les mentalités et mettre en route une politique d’amélioration continue. •L'analyse VSM (Value Stream Mapping) : Cette méthode d'analyse du Lean manufacturing permet de définir les principales réserves de productivité d'une unité de production en suivant le flux complet de la production d'une pièce. La mesure du temps d'écoulement des pièces, des niveaux de stock et de leurs valeur, permet de définir un certain nombre de chantiers d'amélioration à mettre en place en priorité dans une démarche Lean Manufacturing. •Le SMED (Single Minute Exchange Die): Cette méthode du Lean Manufacturing, d’abord utilisée pour réduire les temps de changement d’outillage, peut être employée pour flexibiliser tout processus productif ou administratif. L’objectif est l’élimination Nouha Kaabi Page 3 progressive des stocks et l’amélioration de la productivité grâce à la mise en place d’une organisation réactive et flexible. •Le TPM (T otal Productive Maintenance): Le TPM est un outil essentile du Lean Manufacturing pour mesurer les pannes et arrêts machine, et les risques associés. Un plan d'action correctif peut alors être mis en place, ainsi qu'un véritable management de la maintenance préventive. •Le Hoshin de flux: Cette méthode regroupe plusieurs outils du Lean Manufacturing pour optimiser les flux grâce à la réduction des temps d’écoulement, l’élimination des stocks intermédiaires, la suppression des temps non productifs, et l’équilibrage des postes de production. •Les Poka-Yoke : Ce sont des systèmes simples permettant d'éviter les erreurs involontaires des opérateurs. Les Poka-Yoke sont aussi appelés "détrompeurs" ou "systèmes anti-erreur" et sont courramment utilisés dans le Lean Manufacturing. •Le Kanban : C'est un système d'ordonnancement de la production à base de cartes (ou via un système visuel simple) permettant de tirer les flux. Le Kanban est fréquemment utilisés dans le Lean Manufacturing pour le management des flux tirés. Il est donc en théorie opposé à la méthode MRP, qui gère les flux en les poussant. Le Kanban, peut toutefois être combiné avec une méthode MRP . Il permet alors le management des flux internes en laissant la gestion des flux externe au MRP . •La visualisation ou l'affichage opérationnel: C'est un élément essentiel de toute démarche Lean, dont l'objectif est d'informer en temps réel et de permettre une réaction immédiate aux problèmes. L'affichage opérationnel du Lean Manufacturing / Management doit donc se mettre en place à tous les niveaux de l'entreprise, et prendre en compte les objectifs définis et les problématiques rencontrées à chaque niveau. Les gains de productivité: Nouha Kaabi Page 4 -Accroissement de la confiance des clients -Moins de problèmes sociaux -Baisse des coûts de non qualité -Moins d’accidents du travail -Implication de la hiérarchie -Évite l’investissement en nouvelles machines Les objectifs : Retenus comme visibles : -Zero stocks et encours -Qualité -Amélioration continue. Cachés, complémentaires : -Bon du 1er coup, -Standards de travail, -Mise en flux tiré. Bibliography: http://chohmann.free.fr/ http://www.vision-lean.fr/ Nouha Kaabi Page 5 Nouha Kaabi Page 6 uploads/Industriel/lean-management-amp-manufacturing.pdf

Documents similaires

-

86

-

0

-

0

Licence et utilisation

Gratuit pour un usage personnel Attribution requise- Détails

- Publié le Aoû 19, 2022

- Catégorie Industry / Industr...

- Langue French

- Taille du fichier 0.1400MB